技术文章

大众FSI直喷与三菱GDI直喷的区别

发布于2019-01-06 13:31:19 文章来源:本站

随着近些年油价的不断飙升,汽车日常使用中的油耗问题也愈发突出,对于家用经济型轿车来说更是如此,各大汽车生产厂也是在油耗上大做文章。现在,以丰田、本田、日产为主的日系车在油耗表现上更是让欧美的各大汽车生产厂自愧不如。为了回应日系车的强大攻势,欧美的各汽车厂商也纷纷深挖自己的发动机的潜能,采用新技术最大限度的为车主节省在燃油上的支出。在这一方面,德国大众率先做出了表率,大众公司对自己旗下的新车型所配用的发动机开始采用FSI燃油缸内直喷技术,保时捷、奥迪、大众、斯柯达的新车均采用了这一技术。

那么大众为什么要研发燃油缸内直喷技术呢?实际上,汽油缸内直喷技术源于柴油发动机的喷油技术,为了能使汽油发动机能像柴油发动机那样具备较高的燃烧效率,使燃油燃烧更充分,从而达到尽可能的节省燃油的目的。汽油缸内直喷技术是实现汽油在气缸内分层燃烧的一种特有技术,而汽油分层燃烧又是实现汽油稀薄燃烧的手段。所谓稀薄燃烧就是让发动机运转时的空燃比低于理论空燃比,采用较少的燃油量,使燃油充分燃烧,并将废气中的可燃气体也进行燃烧,将其转化为热能,降低尾气中有毒气体的排放,提高发动机的燃烧效率,达到节省燃油的目的。大众集团为了使其发动机做到稀薄燃烧,实现分层燃烧的技术要求,达到节省燃油降低有害气排放的目的,因此采用了燃油缸内直喷技术。

大众集团旗下各大汽车品牌现在均采用了FSI发动机,在国内的合资品牌上,奥迪的A4和A6、大众的迈腾、高尔夫、斯柯达的明锐也都采用了具备FSI燃油缸内直喷技术的发动机。在大众集团的品牌优势和前期的宣传推广的影响下,人们都会认为燃油缸内直喷技术是大众最先发明的。其实不然,最早使用这一技术的并非大众的FSI发动机,而是日本三菱的GDI发动机。作为现在主流的两大燃油直喷技术的代表,FSI发动机和GDI发动机在国内的命运却是截然不同。

三菱的GDI发动机技术不像大众的FSI发动机技术被广为人知,虽然自1995年首台GDI发动机被安装在三菱的量产车上,至今已经生产了100多万台GDI发动机。但由于三菱在国内发展的策略,三菱GDI发动机并没有在国内通过正规渠道引进过,但在国外市场上却是很常见的。

作为两大主流的燃油直喷技术,FSI和GDI都是为了实现汽油的分层燃烧,但实现它的技术手段却是截然不同的。为了能更深刻的了解两种燃油直喷技术,我们分别对这两种发动机技术进行详细的剖析。

首先我们先了解一下大众的FSI燃油直喷技术。其实大众对FSI技术的定义并非是燃油缸内直喷,而是Fuel Stratified Injection的字母简写,是燃料分层喷射的意思。这是实现燃料稀薄燃烧的基础。至此,我们在介绍燃油直喷技术之前,我们就要先认识一下分层燃烧技术。为了做到燃油的稀薄燃烧,供油系统会向气缸内喷入浓度较稀的燃油,在气缸内实际空然比要比理论空然比高,由于单纯利用火花塞放电的能量无法使混合气发火燃烧,而采用分层燃烧技术后,在燃料相对较浓的地方进行点火,利用较浓区域的燃料发火燃烧的能量引燃较稀区域的燃料,降低了点火能量,又实现了稀薄燃烧。由此看来,燃油分层燃烧技术是实现发动机稀薄燃烧的重要技术手段,而要实现燃油的分层燃烧就只有采用在气缸内直接喷油才能实现。大众的FSI技术和三菱的GDI技术就都是利用了燃油缸内直喷使燃油在燃烧室内逐层燃烧,来达到稀薄燃烧的目的。

那么大众是怎样利用在气缸内直接喷油实现分层燃烧的呢?我们前面提到大众的燃油缸内直喷技术并非是大众集团最早使用的,因此受到技术保护的限制,大众就不能采用和三菱GDI相同的结构。为了避免技术上的冲突,又实现缸内直喷的分层燃烧,大众的工程师可谓是想尽了办法,在多次试验的积累下,最终开放出独特的燃油分层燃烧技术。

大众的FSI发动机具有独特的燃烧室和活塞顶的结构,发动机工作时,在一个工作循环过程中进行两次喷油,当发动机进入进气行程时,喷油器第一次向气缸内喷入较少的燃油,这与普通的电喷发动机再进气管内喷油类似,但由于喷油量较小,气缸内混合气浓度也相对较稀,在进入压缩冲程后,较稀的混合气甚至不能在火花塞发出的电弧下发火燃烧,这样就避免了汽油在高压缩比下产生爆燃,当进入压缩行程末段时,活塞还未运动到上止点时,喷油器在气缸内进行第二次喷油,此时,高速喷出的燃油在高压下,借助活塞顶部的特殊凹陷结构在气缸内形成的强涡流,运动到燃烧室顶部,在火花塞附近形成一个混合气浓度相对较高的区域,此处混合气的浓度足以保证火花塞放出的电弧能将其引燃,在涡流的作用下,火焰也很快的从混合气浓度较高的区域扩散到浓度较低的区域。

利用这一过程,较高的压缩比和强大的涡流就使稀薄的混合气可以在气缸内充分燃烧,提高了汽油的燃烧效率,达到增大功率的同时又节省了燃油的消耗量。这就是大众的FSI发动机的工作过程,实际上,在这一过程中为了实现稀薄燃烧的目的,燃油的分层燃烧才是最核心的技术,而将燃油直接喷射到气缸中,只是实现汽油分层燃烧的技术基础。从上面我们对FSI发动机喷油过程的简单认识,我们可以很容易的看出,大众的FSI发动机要利用燃烧室内的涡流来实现分层燃烧的,我们知道当发动机转速很高时,由于空气流速过快,涡流反而不容易形成,这就不利于在火花塞附近形成相对混合气浓度较高的区域,也就不利于实现汽油的分层燃烧。

因此我们不难得出这样一个结论:大众的FSI发动机是适用于低转速的发动机,其对低速时的燃油消耗有很大程度的削减。而在发动机高速运转时,空气流速较快,在气缸内的涡流效果明显下降,实现分层燃烧也就更为困难,为了避免这一现象,在高转速时发动机的喷油量就会相对有一定提高,此时的油耗也就会有些许提高。

相对大众的FSI发动机技术,三菱开发的GDI发动机就避免了发动机在高速时涡流效果不佳的弊端。对于有着浓厚赛车底蕴的三菱汽车来说,降低发动机高速时的性能不利于在赛车上应用此技术。因此三菱GDI发动机在开发时就定位于高性能发动机,各方面的设计也都要侧重于发动机高速运转的需要。由此看来,三菱是不可能采用涡流来实现分层燃烧的。那么三菱GDI是怎样实现分层燃烧的呢?单从分层燃烧技术来说,GDI和FSI的原理是相同的,但实现过程截然不同。

GDI发动机采用了更为主动的方法实现分层燃烧。利用喷油器主动地向火花塞附近喷油,这一过程就像是我们使用的香水瓶,喷出的燃油会形成喇叭状,越靠近喷油嘴的区域,混合气浓度就越高,越远离喷油嘴的区域,混合气的浓度也就越低,利用这一原理将喷油器布置在火花塞附近,就更利于形成混合气浓度较高的区域了。GDI发动机和FSI发动机都是采用一个工作循环两次喷油的供油方式,GDI发动机在第一次喷油时,其过程和所实现的目的与FSI发动机是完全相同的,而在第二次喷油时,GDI发动机则不需要利用涡流来形成混合气浓度相对较高的区域。

GDI发动机活塞和常见的汽油发动机活塞外观上没有本质的区别,在喷油器喷油时向火花塞附近喷油,就我们上面所说到的,故而能主动地形成混合气浓度相对较高的区域以供火花塞点火。采用了这种供油方式后,无论是在发动机高速运转时,还是发动机工作在低速或是怠速工况时,都能最有效地实现分层燃烧。这就是GDI发动机的优势所在。

汽油的分层燃烧技术是发动机设计领域的新技术,采用燃油直喷技术正是实现按这一技术的重要环节。为了适应市场的需要,大众在国内推出的新车型也配备了采用FSI技术的发动机,但是由于国内燃油品质的限制,大众对国内采用的FSI技术进行了精简,取消了汽油分层燃烧。为什么FSI发动机不能适应国内的燃油品质呢?从上面对燃油缸内直喷技术的分析,我们不难看出,要使燃油缸内直喷达到分层燃烧的目的,在喷油压力控制上就提出很高地要求。与普通的进气歧管内喷油不同,燃油直喷技术要求喷油嘴必须直接伸入到气缸内,由于气缸内是一个高温高压的环境,尤其是第二次喷油时气缸内的压力要高出大气压好几倍。

所以要实现在如此高的压力下向气缸内进行喷油,供油管路内就需要有相当高的压力才能使汽油喷入汽缸内,以保证燃油分层并形成涡流。相比传统的喷油方式,采用FSI技术的发动机的汽油泵就需要有更大的功率,确保供油系统有足够的供油压力。对于喷油器来说就需要具备更高的密封性能和耐高温的性能,而由于国内采用的燃油中含有的杂质较多,严重影响了喷油器密封性能,会使喷油器密封性能下降,造成发动机冷启动时供油压力不足,出现启动困难的现象。其次考虑到国内现在广泛采用的都是93号的燃油,只有部分地区能提供97号燃油,而采用燃油分层燃烧是为了达到稀薄燃烧的目的,所需要的压缩比也就相对要高一些,FSI发动机也是针对高抗爆性的燃油开发的,而93号燃油的抗爆性无法适应发动机稀薄燃烧技术的高压缩比,长期采用这就会造成低抗爆性的燃油会使发动机性能下降,振动和噪声加剧,长此以往将严重影响发动机的使用寿命。

综合上述两点,大众公司决定在中国地区销售的汽车取消了分层燃烧技术,而只是单纯的采用了燃油直喷技术,这样一来就降低了对燃油品质的要求,虽然发动机技术水平略有下降,但可靠性却得到了很大的提升。比大众FSI发动机更早量产的GDI发动机没有能进入中国市场,同样也受到了国内燃油品质的影响,因为这些采用燃油缸内直喷技术的发动机,都需要具有较好密封效果的喷油器来实现,然而相比FSI技术,GDI发动机要适应国内的油质就更为容易,只需要喷油器进行调整就可以实现,因为GDI发动机的喷油器是布置在靠近火花塞的位置,其实现分层燃烧的方式更为直接,降低压缩比以适应低抗爆性的燃油对实现分层燃烧没有影响,与FSI技术不同,降低压缩比会降低涡流形成的强度,对发动机的燃烧产生较大的影响

由此可以看出采用GDI技术的发动机实现燃油分层燃烧比采用FSI技术的发动机更容易。然而在技术上具有巨大优势的三菱GDI发动机却没能进入中国市场,不能不让人感到遗憾和困惑。对于三菱汽车来说,这恐怕也是无奈之举。面对全球市场的亏损,三菱汽车的产品研发速度远远落后于竞争对手,使其没有足够的能力支撑将新技术引入中国后各种问题,三菱汽车在全球市场的缩水也导致他没有足够的精力应对新技术进入中国后的维护、保养以及后期的适应性改进 .

燃油直喷技术之——三菱GDI

随着近年燃油价格不断往上窜,汽车运行的最佳经济性也成为各大车厂不断寻求的目标。汽油直喷式是实现这一目标的途径之一,汽油机实现直喷式巳经成为一种新世纪的潮流。

汽油直喷式也称为缸内喷注,本文以比较典型的三菱直喷式汽油机(简称:GDI)的工作情况为例,再做一次比较全面的介绍。在这之前,首先介绍化油器、电控喷射与直喷式等三种汽油机的不同供油方式。

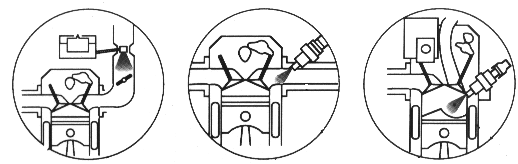

化油器发动机是在进气管道的化油器位置上吸出汽油,与空气混合,雾化形成混合气,经气门进入气缸(左图);电控汽油喷射发动机是在进气歧管,气门之前的位置上喷射汽油,再经气门进入气缸(中图);直喷式汽油发动机则是直接在气缸里面喷射汽油(右图)。从而可知,世界上三种形式的汽油发动机的重大区别在于汽油出口的位置,位置不同,技术也不同。

缸内喷注的关键在于产生与传统发动机不同的缸内气流运动状态,通过技术手段使喷射入气缸的汽油与空气形成一种多层次的旋转涡流。因此GDI采用了立式吸气口、弯曲顶面活塞、高压旋转喷射器等三种技术手段。

立式吸气口代替传统的横向吸气口,通过来自上方的强大下降气流,形成与以往发动机相反的缸内空气流动-纵向涡流转流。弯曲顶面活塞利用活塞顶的凸起形状,增强了这个纵向涡流转流,再通过高压旋转喷射器喷射出雾状汽油,在压缩冲程后期的点火前夕,被气体的纵涡流融合成球状雾化体,形成一种以火花塞为中心,由浓到稀的层状混合气状态。这样,从总体上看,虽然混合比达到40:1,但聚集在火花塞周围的混合气却很浓厚,很容易点火燃烧。

在这里要特别介绍一下活塞顶的形状对缸内气流的作用。活塞在上止点位置时,活塞头顶面与气缸盖之间的间隙叫做燃烧室,燃烧室的容积是决定发动机性能的重要因素。GDI活塞顶面的凸起部分象屋顶,又称“弯曲顶面活塞”(见图),它缩小了燃烧室的容积,有助于形成强势涡流。缩小燃烧室容积必然提高了压缩比,因此GDI的压缩比达到12:1,比以往发动机高出1/3左右。压缩比提高了,缸内温度必然也随之提高,有助于稀燃。压缩比高,输出功率增大,这样也就弥补了稀燃带来的功率损失。

压缩比提高也就是说缸内压力提高了,于之配合的是高压燃料泵,用高压方式将汽油送进燃烧室内。但是,汽油的性质决定压缩比只能局限于一定的限度内,否则就会出现爆燃,为了避免这一现象,GDI分两步喷射的过程,第一步在进气冲程中喷射汽油以降低气体温度,适应高压缩比;第二步在压缩冲程后期喷射汽油,形成上面阐述过的层状混合气形态。这是一环扣一环的技术,相辅相成,缺一不可。

稀燃技术有省油的优点,但因为高压高温环境也会产生NOx(氮氧化物)排放过高的现象。GDI采用了EGR技术解决这个问题。所谓EGR是指排气再循环技术,将排出气缸已经燃烧过的部分气体利用气门重叠时间再回到气缸中,降低燃烧的最高温度从而降低NOx的排放量。据介绍GDI的NOx下降了90%,是否如此,只有环保部门的测量才能知晓了。

据三菱介绍,GDI与以往的发动机相比,扭矩提高了10%;加速性能提高5%;空载时燃料下降40%;汽车以时速40公里/小时行驶时燃料下降25%;由于GDI在中低速段比较节油,因此在市区行驶,其节油的效率十分明显。

发动机的技术革命-详细了解GDI 直喷引擎详解

发动机作为汽车的心脏,一直是各大车厂研发的重中之重,而且在环保要求,经济要求,动力要求都在不断提高的现代社会,对发动机技术的苛求也是越来越厉害,也难怪各大车厂都如此重视发动机新技术的开发,而且发动机技术也表征这汽车厂商的技术实力所在,比如大众公司的FSI,日产公司的VQ系列。这一次,我们就来了解一下三菱发动机“独步武林”的GDI发动机(工业代号为4G93)。

首先,什么是GDI呢?GDI就是Gasoline Direct-Injection,汽油直接喷射的意思。很多朋友大概都会问,这个跟电子控制燃油喷射有什么不同呢?下面我们就先介绍一下现在三种主要的汽油发动机:

化油器发动机是在进气管道的化油器位置上吸出汽油,与空气混合,雾化形成混合气,经气门进入气缸;

电控汽油喷射发动机是在进气歧管,气门之前的位置上喷射汽油,再经气门进入气缸。

直喷式汽油发动机则是直接在气缸里面喷射汽油。从而可知,世界上三种形式的汽油发动机的重大区别在于汽油出口的位置,位置不同,技术也不同。

现在我们就来详细了解下直喷式发动机的原理:直喷式发动机(缸内喷注式汽油发动机)与一般汽油发动机的主要区别在于汽油喷射的位置,目前一般汽油发动机上所用的汽油电控喷射系统,是将汽油喷入进气歧管或进气管道上,与空气混合成混合气后再通过进气门进入气缸燃烧室内被点燃作功;而缸内喷注式汽油发动机顾名思义是在气缸内喷注汽油,它将喷油嘴安装在燃烧室内,将汽油直接喷注在气缸燃烧室内,空气则通过进气门进入燃烧室与汽油混合成混合气被点燃作功,这种形式与直喷式柴油机相似,因此有人认为缸内喷注式汽油发动机是将柴油机的形式移植到汽油机上的一种创举。

缸内喷注的关键在于产生与传统发动机不同的缸内气流运动状态,通过技术手段使喷射入气缸的汽油与空气形成一种多层次的旋转涡流。因此GDI采用了立式吸气口、弯曲顶面活塞、高压旋转喷射器等三种技术手段。

立式吸气口代替传统的横向吸气口,通过来自上方的强大下降气流,形成与以往发动机相反的缸内空气流动-纵向涡流转流。弯曲顶面活塞利用活塞顶的凸起形状,增强了这个纵向涡流转流,再通过高压旋转喷射器喷射出雾状汽油,在压缩冲程后期的点火前夕,被气体的纵涡流融合成球状雾化体,形成一种以火花塞为中心,由浓到稀的层状混合气状态。这样,从总体上看,虽然混合比达到40:1,但聚集在火花塞周围的混合气却很浓厚,很容易点火燃烧。

在这里要特别介绍一下活塞顶的形状对缸内气流的作用。活塞在上止点位置时,活塞头顶面与气缸盖之间的间隙叫做燃烧室,燃烧室的容积是决定发动机性能的重要因素。GDI活塞顶面的凸起部分象屋顶,又称“弯曲顶面活塞”,它缩小了燃烧室的容积,有助于形成强势涡流。缩小燃烧室容积必然提高了压缩比,因此GDI 的压缩比达到12:1,比以往发动机高出1/3左右。压缩比提高了,缸内温度必然也随之提高,有助于稀燃。压缩比高,输出功率增大,这样也就弥补了稀燃带来的功率损失。

压缩比提高也就是说缸内压力提高了,与之配合的是高压燃料泵,用高压方式将汽油送进燃烧室内。但是,汽油的性质决定压缩比只能局限于一定的限度内,否则就会出现爆燃,为了避免这一现象,GDI分两步喷射的过程,第一步在进气冲程中喷射汽油以降低气体温度,适应高压缩比;第二步在压缩冲程后期喷射汽油,形成上面阐述过的层状混合气形态。这是一环扣一环的技术,相辅相成,缺一不可。

稀燃技术有省油的优点,但因为高压高温环境也会产生NOx(氮氧化物)排放过高的现象。GDI采用了EGR技术解决这个问题。所谓EGR是指排气再循环技术,将排出气缸已经燃烧过的部分气体利用气门重叠时间再回到气缸中,降低燃烧的最高温度从而降低NOx的排放量,据介绍GDI的NOx下降了90%。

缸内喷注式汽油发动机的优点是油耗量低,升功率大。混合比达到40:1(一般汽油发动机的混合比是15:1),也就是人们所说的“稀燃”。机内的活塞顶部一半是球形,另一半是壁面,空气从气门冲进来后在活塞的压缩下形成一股涡流运动,当压缩行程行将结束时,在燃烧室顶部的喷油嘴开始喷油,汽油与空气在涡流运动的作用下形成混合气,这种急速旋转的混合气是分层次的,越接近火花塞越浓,易于点火作功。由于缸内喷注压缩比达到12,与同体积的一般发动机相比功率与扭矩都提高了10%。

这种缸内喷注式汽油发动机是由日本三菱汽车公司创制的,这种称为1.8升顶置双凸轮轴16气门4G93型发动机最早安装在三菱HSR-V型概念车上,并在96年6月北京国际车展上广泛做了宣传,但当时许多人认为这种发动机只是一种“概念”而已,没有引起足够的重视,但随着这几年美日欧等国大汽车厂商丰田、本田、奔驰、通用等对这种汽油发动机都产生了兴趣,纷纷修改了原来的方案研究起缸内喷注式汽油发动机,认为这种发动机很可能会成为下世纪初汽油发动机的主要机型,人们又重视起来缸内喷注汽油发动机的发展状况了。而现在三菱的GDI发动机已经得到了长足的发展,无论是先进性还是实用性都满足市场的需要,三菱还将在2007年推出新一代的GDI发动机。

理论上GDI是很好的,不过现在即使三菱自己都有点怀疑GDI的潜力如何。原因是他们一直不能解决GDI的两个顽症,第一,GDI必须配合比较柔和的驾驶方式才能有省油的表现,这样的话就等于性能表现和省油的表现是不能同时满足的。第二,GDI引擎的噪音问题始终不能从根本得到解决,直接影响使用GDI引擎的汽车的形象问题。