技术文章

本田自动变速器简析

发布于2019-01-06 13:31:18 文章来源:本站

广州本田雅阁轿车MAXA自动变速器采用电子控制式,它具有四个前进档和一个倒档。该自动变速器主要由定轴式齿轮变速传动机构、液压控制系统和电子控制系统等三大部分组成,主要由一个三元件液力变矩器和一个三轴机构组成的电子控制自动变速装置,可以提供4个前进档和一个倒车挡.该装置与发动机曲轴成直线排列.其主要特点如下:

(1)采用定轴式齿轮变速传动机构,而日产、丰田及大多数欧美汽车自动变速器采用的是行星齿轮变速传动机构。

(2)除液压控制系统外,还增设有电子控制系统,使车辆在各种道路条件下均具有平顺的驾驶操纵性和最佳的档位选择。

(3)采用前轮驱动,自动变速器与驱动桥合为一体,动力传递路线短,结构更紧凑。

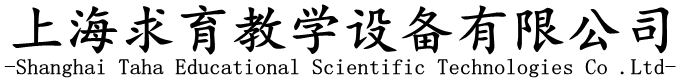

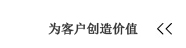

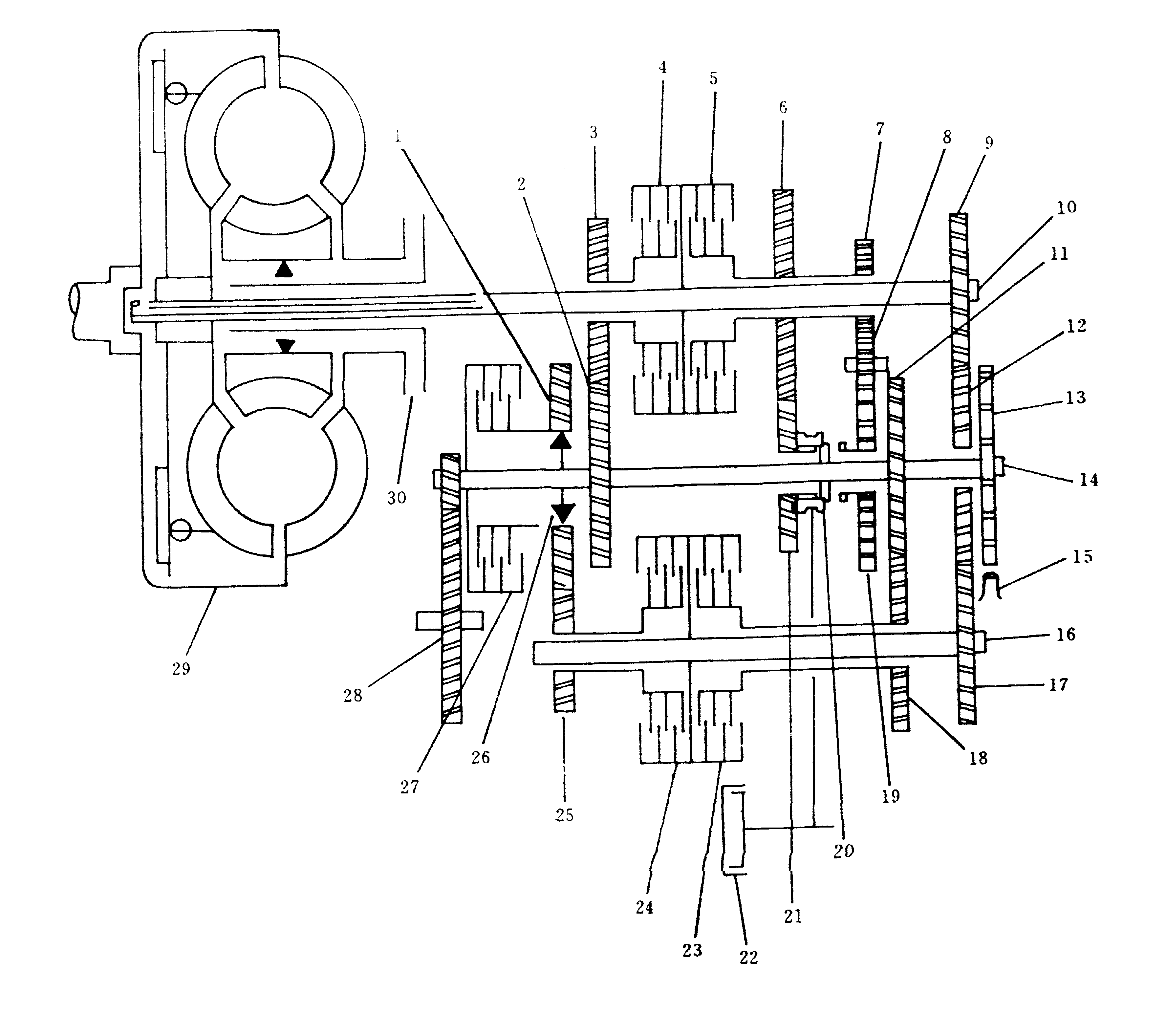

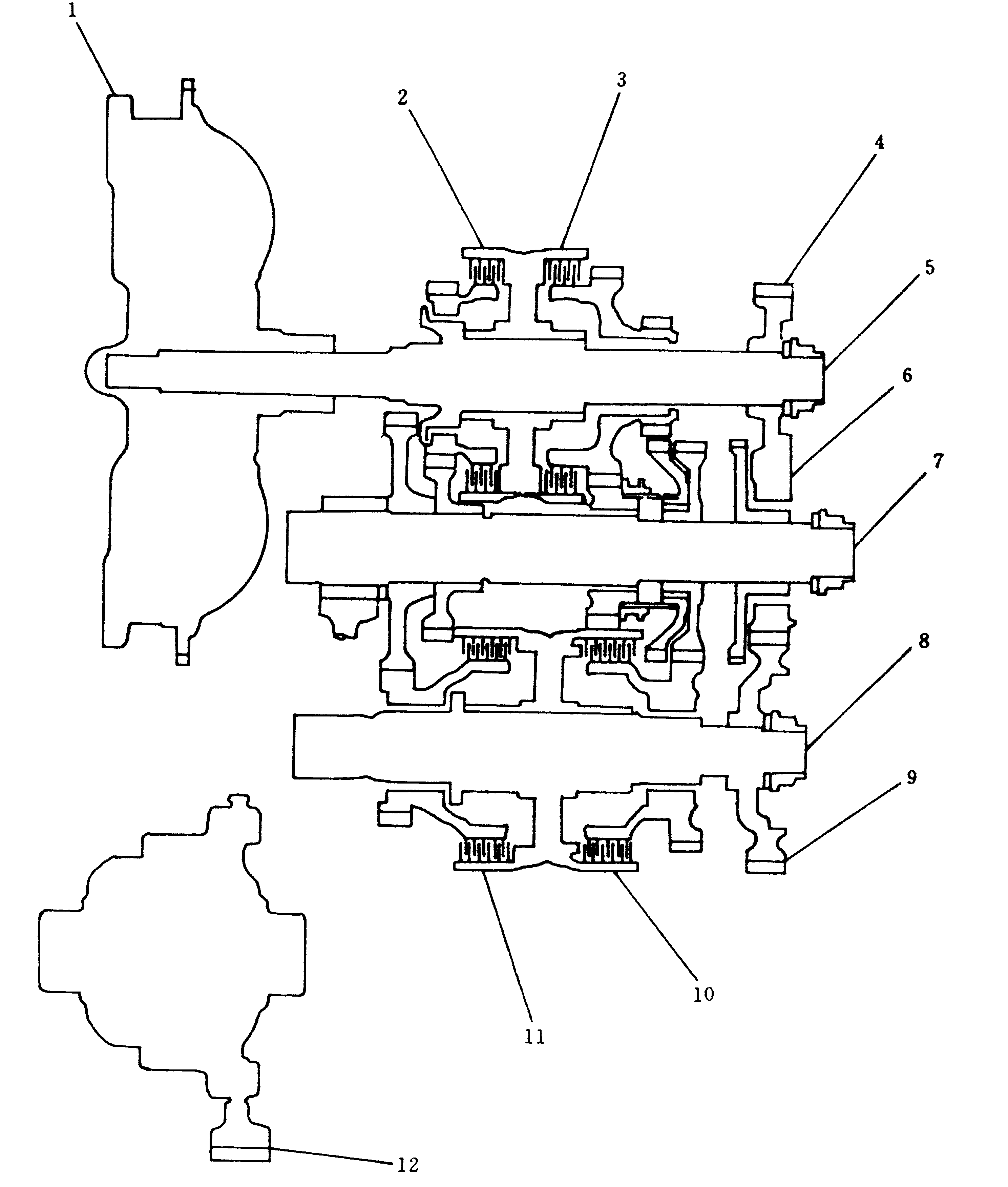

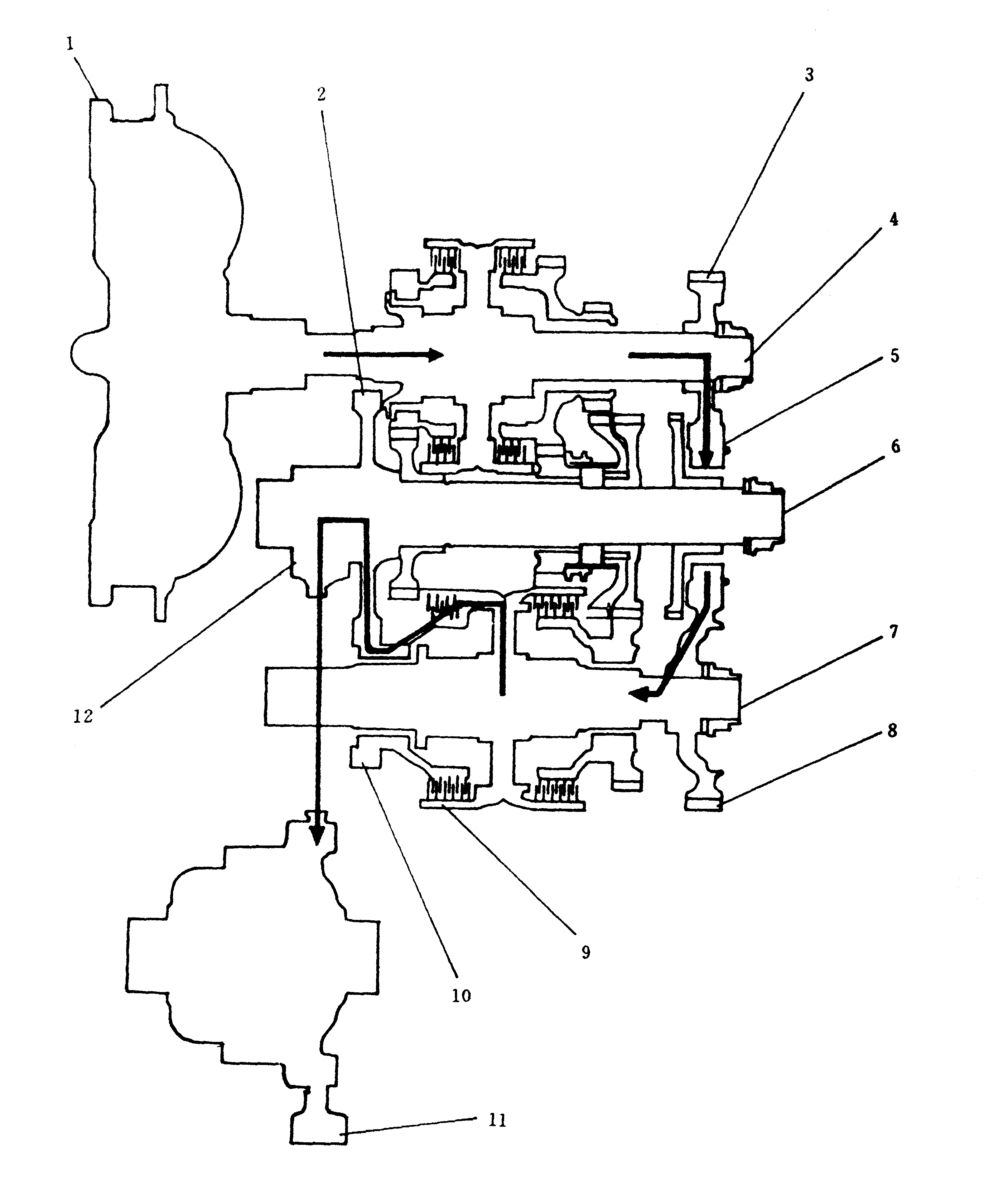

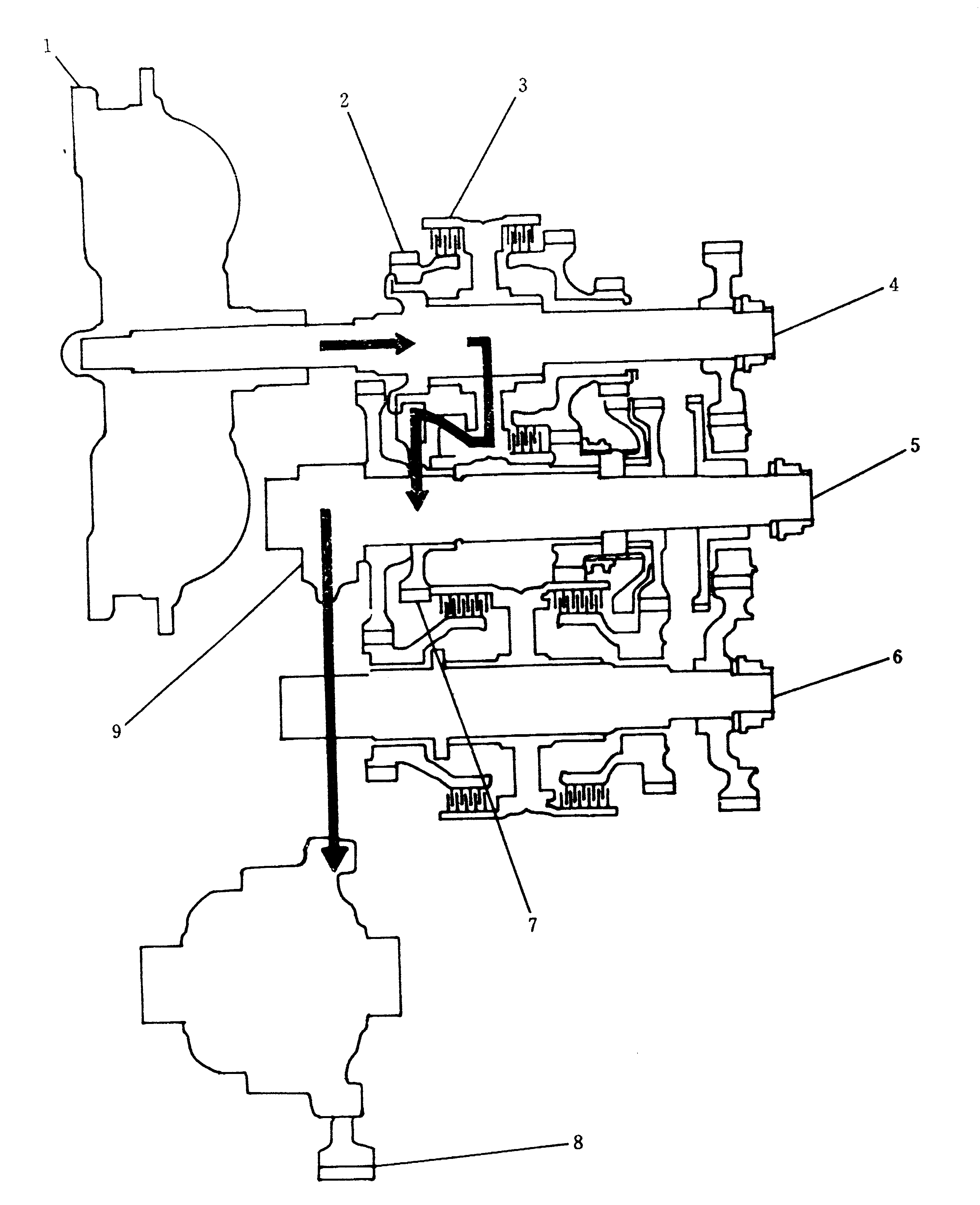

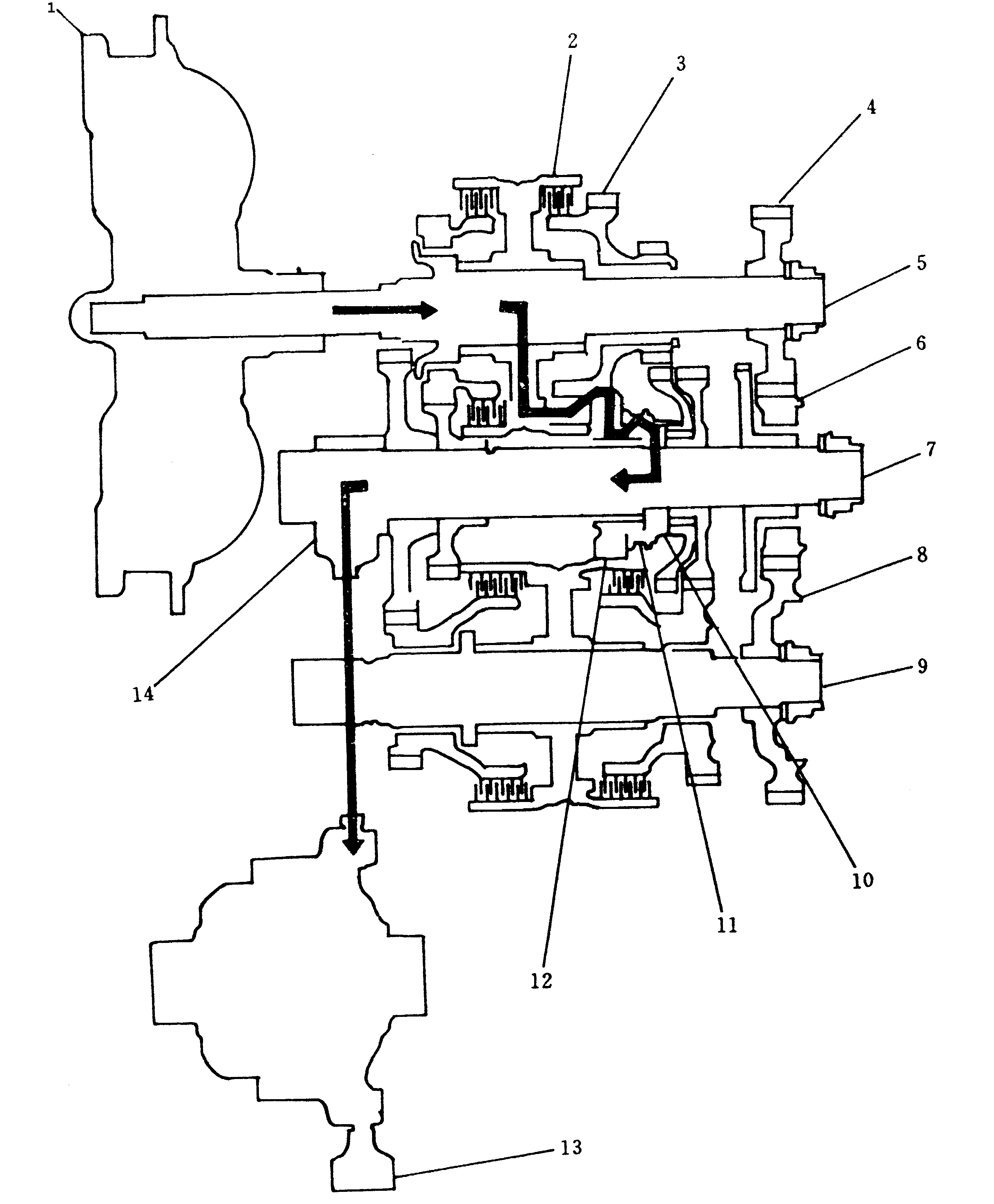

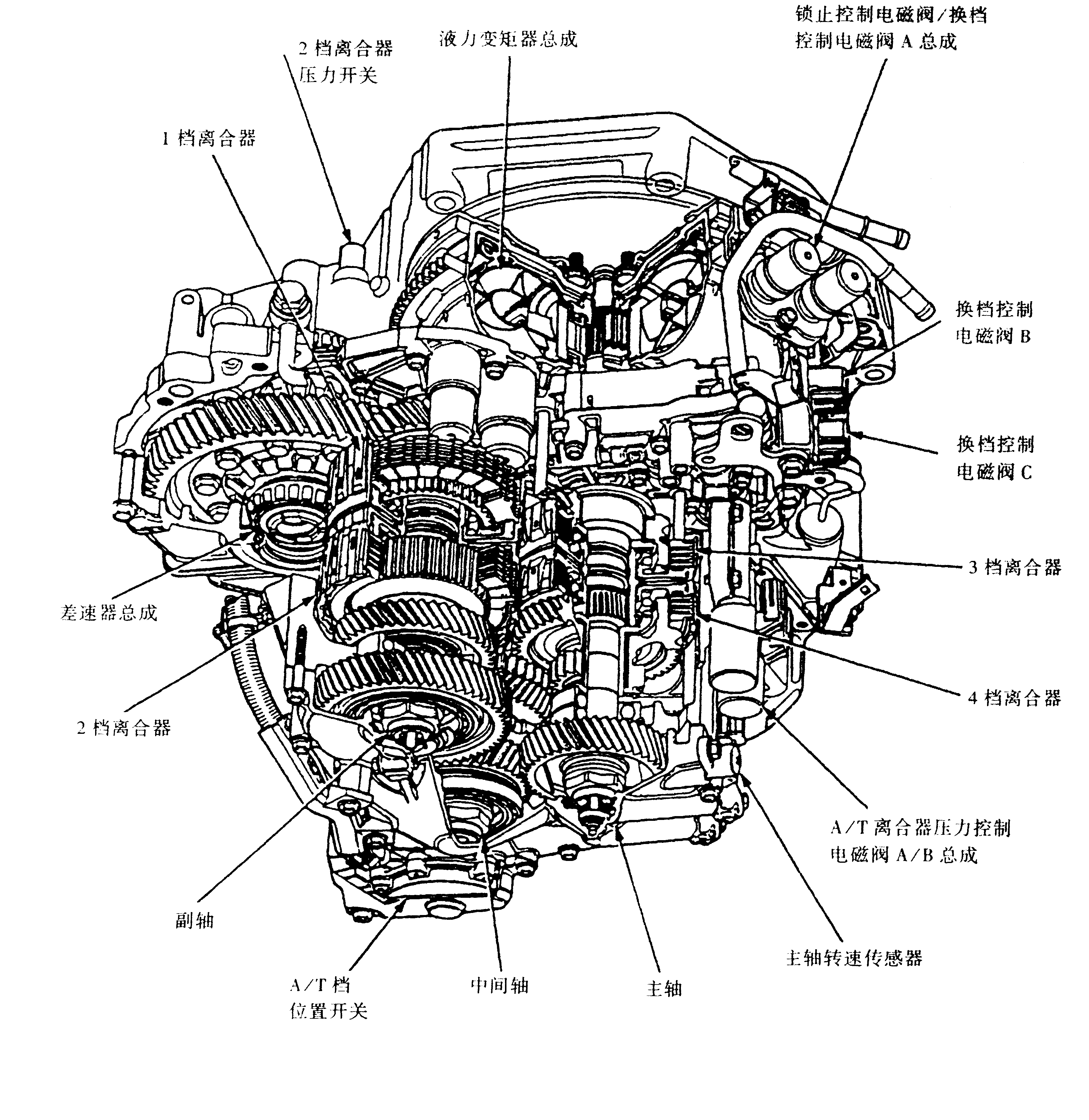

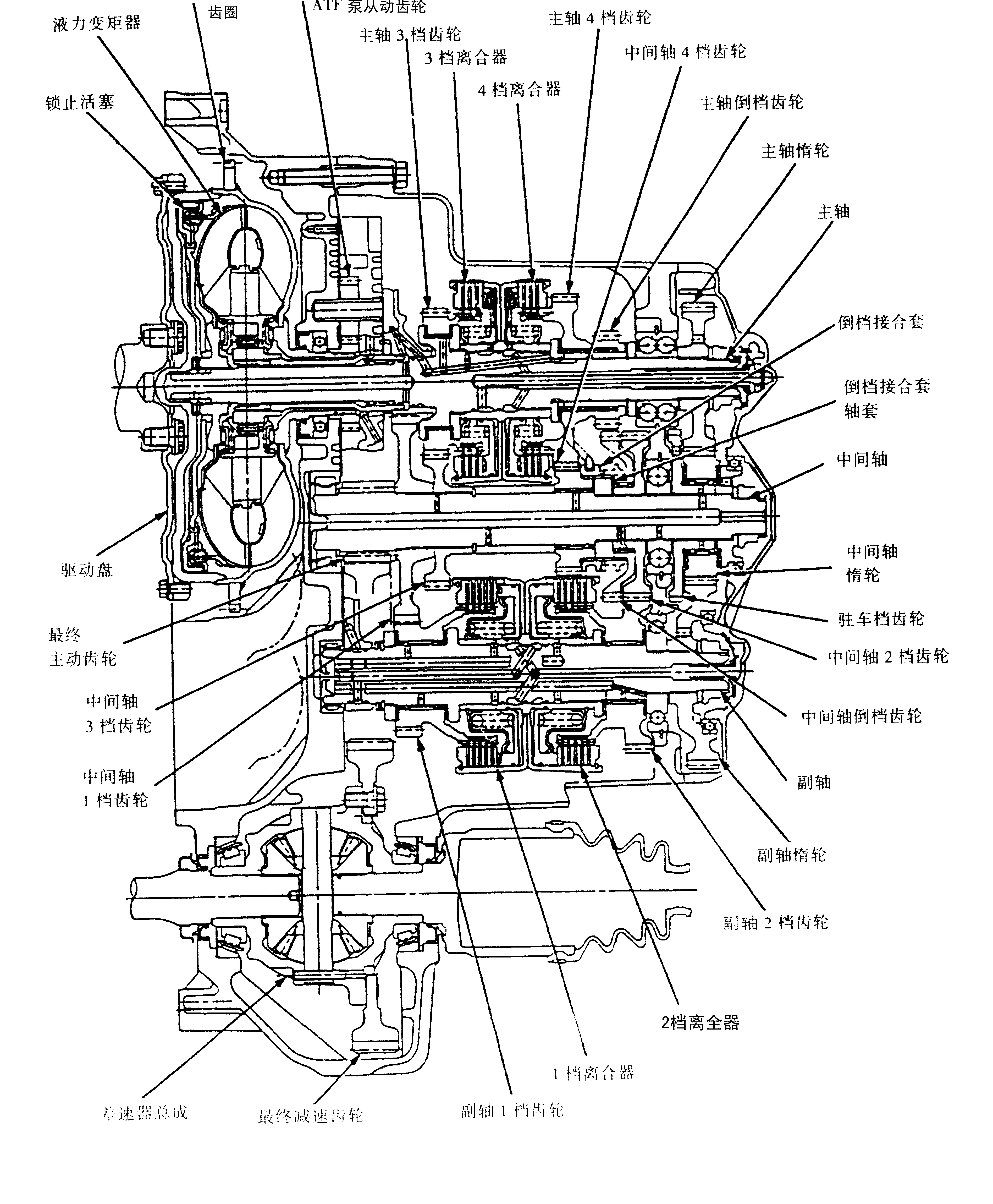

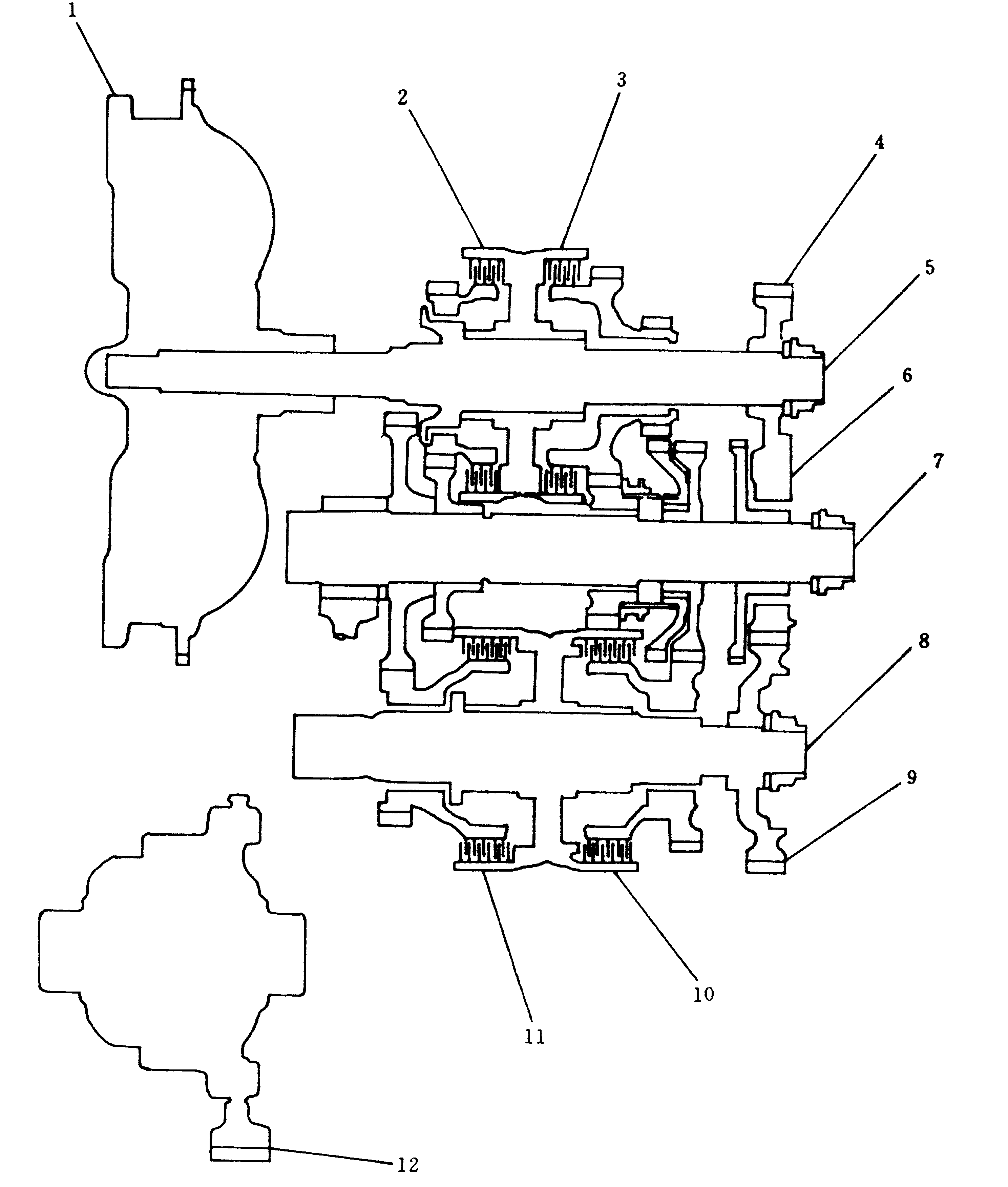

广州本田雅阁轿车用MAXA自动变速器的内部结构如图1所示,MAXA自动变速器的纵剖视图如图2所示,图3所示为MAXA自动变速器的齿轮机构。

图2 MAXA自动变速器的纵剖视图(图片可放大)

图3 MAXA自动变速器的齿轮机构(图片可放大)

液力变矩器主要由泵轮、涡轮和导轮组成。泵轮通过螺栓与曲轴的驱动盘相连。驱动盘的外缘设有一齿圈,发动机起动时起动机的驱动齿轮将与齿圈啮合驱动发动机工作。于是液力变矩器就将动力传递给自动变速器的主轴。

定轴式齿轮变速传动机构主要由平行轴、各档齿轮和湿式多片离合器 (以下统称离合器)等组成。平行轴为3根,即主轴、中间轴和副轴。主轴与发动机曲轴主轴颈轴线同轴。主轴上装有3档和4档离合器以及3档、4档、倒档齿轮和惰轮 (倒档齿轮与4档齿轮制为一体)。中间轴上装有最终主动齿轮及l档、3档、4档、倒档、2档和驻车档齿轮以及惰轮 (最终主动齿轮与中间轴制成一体);副轴上装有1档、2档离合器和1档、2档齿轮及惰轮。中间轴4档齿轮及其倒档齿轮可以锁止在副轴中部,工作时是锁止4档齿轮还是倒档齿轮则取决于接合套的移动方式。主轴和副轴上的齿轮与中间轴上的齿轮保持常啮合状态。行车中,当通过控制系统使变速器中某一组齿轮实现啮合时,动力将从主轴和副轴传递到中间轴,并由中间轴输出,同时仪表板上的A/T档位指示灯将显示正在运行的档位 (D4、D3、 2 、1或 R )。

(二)电子控制系统

电子控制系统主要由动力系统控制模块(PCM)、节气门位置传感器、主轴转速传感器与中间轴转速传感器以及换档控制电磁阀、A/T离合器压力控制电磁阀和锁止控制电磁阀等组成。换档和锁止由电子控制,以保证在各种条件下的顺畅行驶。PCM位于仪表板下面、中央控制台后的前下部板底下。电子控制系统可通过液压控制系统对自动变速器实行换档控制、锁止控制和坡度逻辑控制。

(三)液压控制系统

液压控制系统主要由自动变速器油(ATF)油泵和各种滑阀等组成。ATF油泵为内齿轮式,由液力变矩器一端的齿槽驱动。滑阀主要包括主阀体、调节器阀体、伺服器体和蓄压器体等。主阀体包括手动阀、调制阀、换档阀C、换档阀D、换档阀E、伺服控制阀、液力变矩器单向阀、倒档CPC阀、锁止换档阀、锁止控制阀、冷却器单向阀和ATF油泵齿轮等;调节器阀体包括调节器阀、锁止正时阀和减压阀等;伺服器体包括伺服阀、换档阀A、换档阀B、CPC阀A和B、3档和4档蓄压器等。蓄压器体包括l档和2档蓄压器以及润滑单向阀等。各控制阀的液压油由调节器阀体调压后,经由手动阀进入阀体。1档、3档和4档离合器分别由对应的供油管路提供液压,2档离合器则由变速器内部特定的液压回路提供液压。

(四)液压执行机构——离合器

自动变速器是通过液力使离合器接合与分离来实现变速器齿轮的啮合与脱离,从而达到变换档位的目的。离合器主要由多片离合器片、多片离合器盘、离合器活塞以及离合器毂等组成。离合器盘与离合器毂在周向固连,而在轴向可作相对移动。当压力油引入离合器毂时,离合器活塞移动,离合器片与离合器盘压紧实现离合器的接合。动力便通过离合器毂传递给与轴套相接的齿轮上。同理,当液压从离合器活塞中卸压时,活塞将松开离合器片与离合器盘的接合。分离了的离合器片与离合器盘将独立运动而不传递动力。

1档离合器

1档离合器可使1档齿轮实现啮合或脱离。1档离合器位于副轴中部,它与2档离合器背向相接。l档离合器由副轴内的ATF供油管提供液压。

2档离合器

2档离合器可使2档齿轮实现啮合或脱离。2档离合器位于副轴中部,它与1档离合器背向相接。2档离合器由来自副轴与液压回路相连的回路提供液压。

3档离合器

3档离合器可使3档齿轮实现啮合或脱离。3档离合器位于主轴中部,它与4档离合器背向相接,3档离合器由主铀内的ATF供油管提供液压。

4档离合器

4档离合器可使4档齿轮实现啮合或脱离。4档离合器与倒档齿轮一起位于主轴中部,4档离合器与3档离合器背向相接。4档离合器由主轴内的ATF供油管提供液压。

(五)换档控制机构

当接收到位于车辆各个部位的传感器输入的信号时,PCM控制换档控制电磁阀A、B和C,以及A/T离合器压力控制电磁阀A和B、换档控制电磁阀等来变换换档阀通向离合器液压油入口的位置。A/T离合器压力控制电磁阀A和B控制CPC阀A和B,使其在低速档和高速档之间进行平稳的变换。这样使通向某一离合器的油压增加,使离合器与相关齿轮相啮合。

二、MAXA自动变速器的动力传递路线

(一)齿轮的连接及工作情况

1、主轴上的齿轮

(1)3档齿轮通过3档离合器与主轴实现啮合或脱离。

(2)4档齿轮通过4档离合器与主轴实现啮合或脱离。

(3)倒档齿轮通过4档离合器与主轴实现啮合或脱离。

(4)惰轮通过花键与主轴连接并随主轴旋转。

2、中间轴上的齿轮

(1)最终主动齿轮与中间轴是制成一体的,因而随中间轴旋转而旋转。

(2)1档、3档、2档和驻车档齿轮通过花键与中间轴相连接,并随中间轴旋转

(3)4档齿轮和倒档齿轮不随中间轴旋转。倒档接合套轴套通过花键与中间轴相连接,以便通过轴套使4档齿轮或倒档齿轮与中间轴啮合。(4)惰轮不随中间轴旋转。

3、副轴上的齿轮

(1)1档齿轮通过l档离合器与副轴实现啮合或脱离。

(2)2档齿轮通过2档离合器与副轴实现啮合或脱离。

(3)惰轮与副轴通过花键相连接,并随副轴旋转而旋转。

(二)自动变速器各档动力传递路线

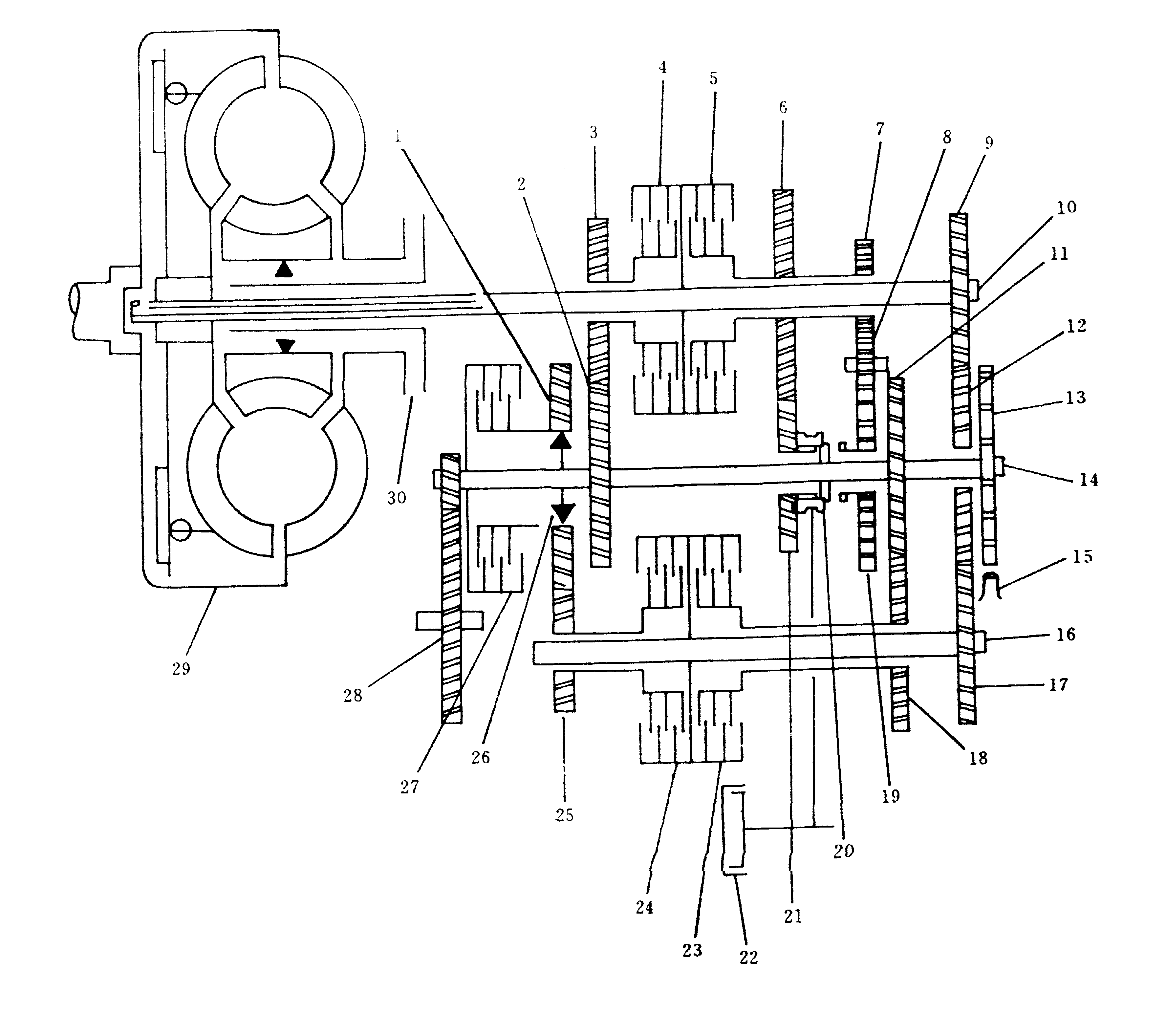

1、P 位置动力传递路线

如图4所示,液压油不作用于任何离合器,所有离合器均分离,因而动力不传递给中间轴。此时,依靠制动锁块与驻车档齿轮的互锁作用实现驻车。

2、N 位置动力传递路线

如图4所示,发动机的动力由液力变矩器传递给主轴惰轮、中间轴惰轮和副轴惰轮,但液压油没有作用到任何离合器上,所以动力没有传递给中间轴。

当换档操纵手柄从D4位置变换到N 位置时,倒档接合套将使中间轴4档齿轮与倒档接合套轴套和中间轴相固连;而当换档操纵手柄从R 位置变换到N 位置时,中间轴倒档齿轮也将处于啮合状态。但由于此时无动力传递给中间轴,因而上述两种情况均无动力输出。从而使车辆处于空档位置。

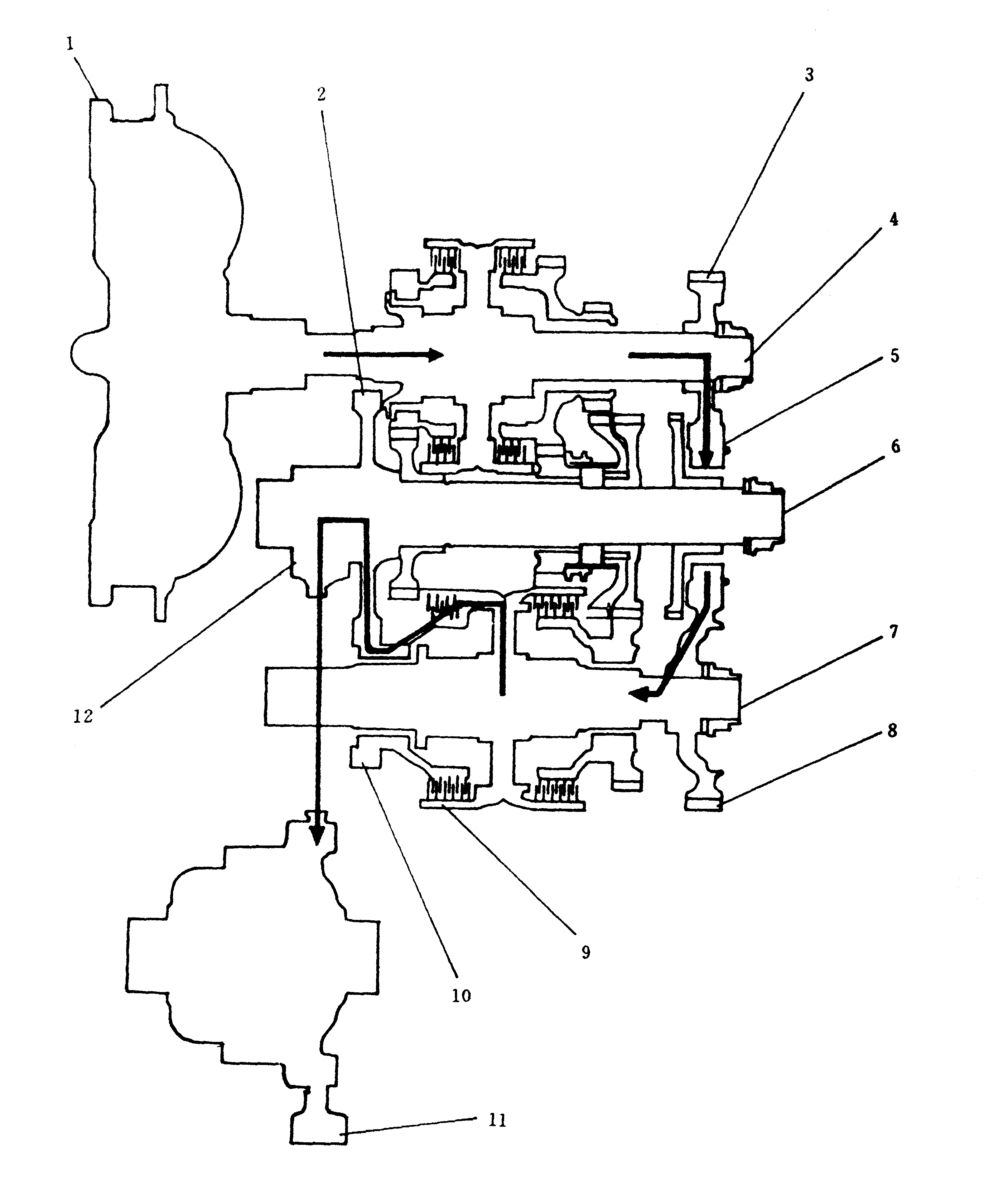

图4 D4或D3位置时的1档和1 位置动力传递路线

在D4或D3位置,根据情况如节气门开端(发动机负荷)和行车速度之间的平衡,从1档、2档、3档和4档齿轮自动选择适当的档位齿轮。

D4或D3位置时的1档和1 位置的动力传递路线如图5中箭头所示。

图5 D4或D3位置时的1档和1 位置动力传递路线

1-液力变矩器 2-中间轴1档齿轮 3-主轴惰轮 4-主轴 5-中间轴惰轮

6-中间轴 7-副轴 8-副轴惰轮 9-1档离合器 10-副轴1档齿轮 11-最终减速齿轮 12-最终主动齿轮

(1)动力由液力变矩器传入主轴和与主轴固连的主轴惰轮,并通过中间轴惰轮和副轴惰轮使副轴转动, 此时由于中间轴惰轮空套在中间轴上,所以中间轴不旋转。(2)1档离合器将受液压油控制而接合,使副轴l档齿轮与副轴固连而旋转。

(3)旋转的副轴1档齿轮便驱动中间轴l档齿轮并驱动中间轴旋转。(4)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮并将动力输出,从而实现1档的动力传递过程。

4、D4或D3位置时的2档或2 位置的动力传递路线

D4或D3位置时的2档或2 位置的动力传递路线如图6中箭头所示。

图6 D4或D3位置时的2档或2 位置的动力传递路线

1-液力变矩器 2-中间轴2档齿轮 3-主轴惰轮 4-主轴 5-中间轴惰轮 6-中间轴 7-副轴惰轮

8-副轴 9-副轴2档齿轮 10-2档离合器 11-最终减速齿轮 12-最终主动齿轮

(1)动力由液力变矩器传入主轴、主轴惰轮、中间轴惰轮、副轴惰轮而使副轴旋转 (但中间轴不转动)。

(2)2档离合器将受液压油控制而接合,使副轴2档齿轮与副轴固连而旋转。

(3)旋转的副轴2档齿轮便驱动中间轴2档齿轮并驱动中间轴旋转。(4)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮,然后将动力输出,从而实现2档的动力传递过程。

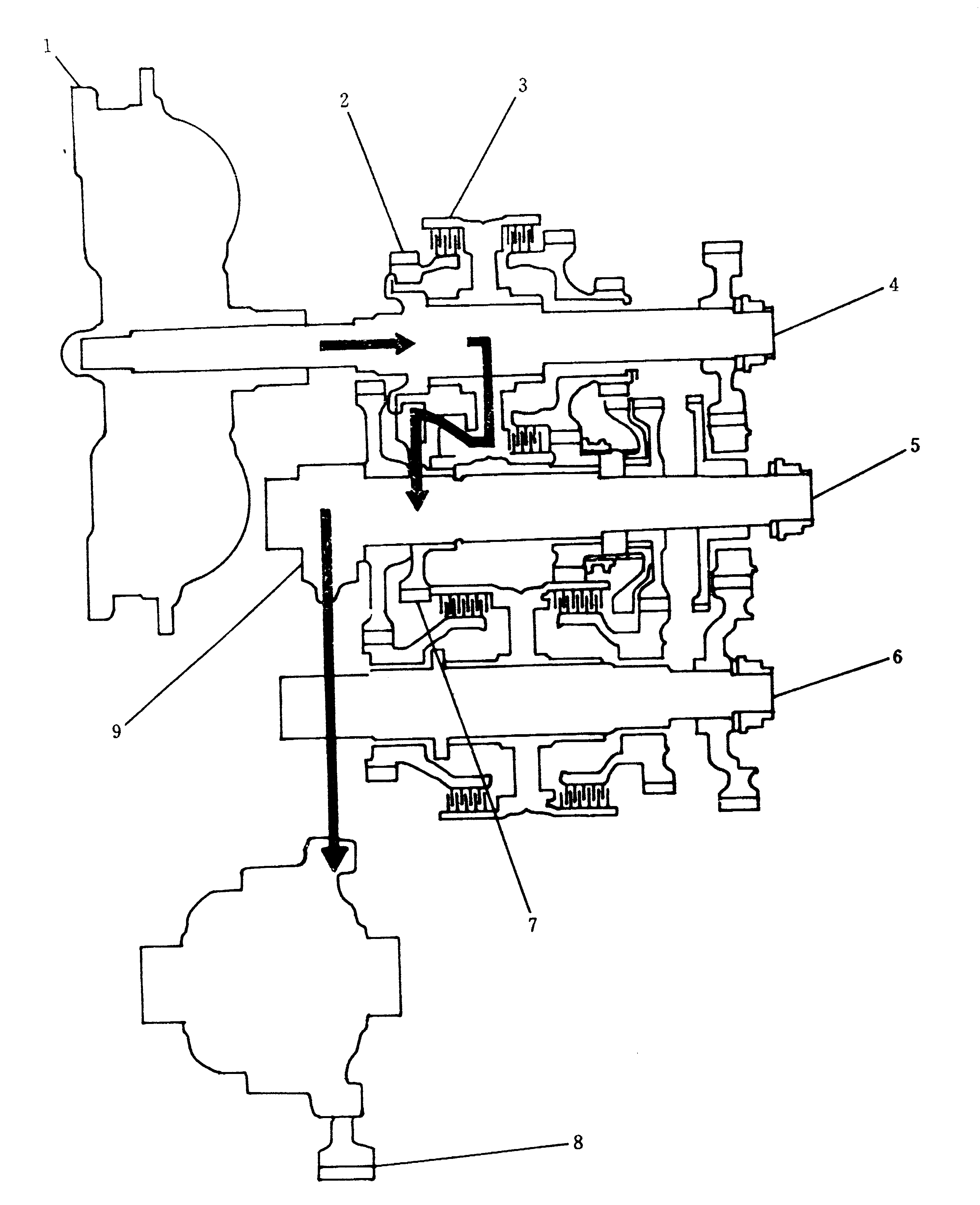

5、D4或D3位置时的3档的动力传递路线

D4或D3位置时的3档的动力传递路线如图中7箭头所示。

图7 D4或D3位置时的3档的动力传递路线

1-液力变矩器 2-主轴3档齿轮 3-3档离合器 4-主轴 5-中间轴

6-副轴 7-中间轴3档齿轮 8-最终减速齿轮 9-最终主动齿轮

(1)动力由液力变矩器传入主轴。

(2)3档离合器将受液压油控制而接合,使主轴3档齿轮与主轴固连而旋转。

(3)旋转的主轴3档齿轮便驱动中间轴3档齿轮并驱动中间轴旋转。

(4)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮,然后将动力输出,从而实现3档的动力传递过程。

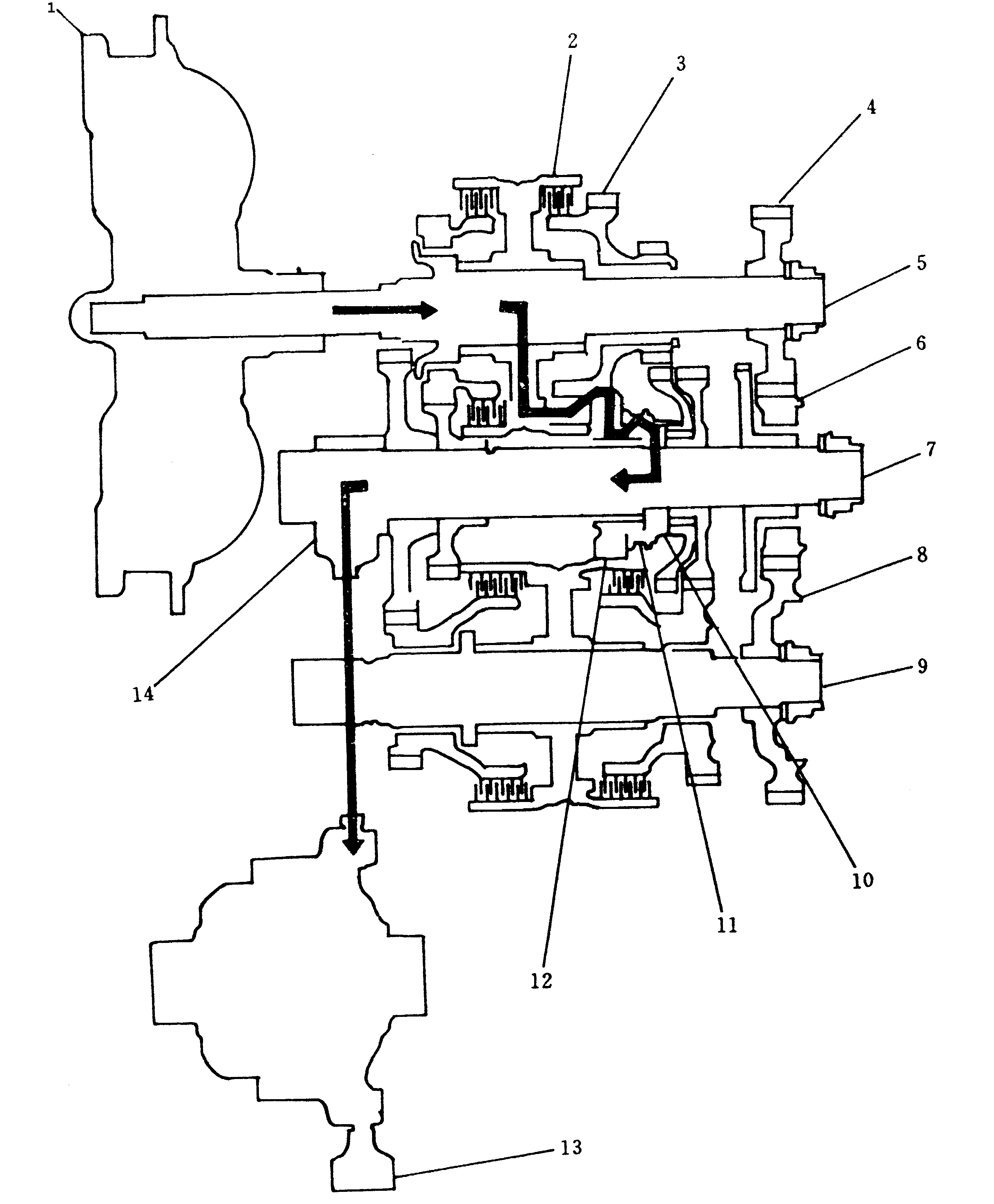

6、D4位置时的4档的动力传递路线

D4位置时的4档的动力传递路线如图8中箭头所示。

图8 D4位置时的4档的动力传递路线

1-液力变矩器 2-4档离合器 3-主轴4档齿轮 4-主轴惰轮 5-主轴 6-中间轴惰轮 7-中间轴

8-副轴惰轮 9-副轴 10-倒档接合套轴套 11-倒档接合套 12-中间轴4档齿轮 13-最终减速齿轮 14-最终主动齿轮

(1)动力由液力变矩器传入主轴。

(2)伺服阀将受液压油作用,使中间轴4档齿轮通过倒档接合套及其轴套与中间轴相固连;同时4档离合器也将受液压油作用,使主轴4档齿轮与主轴固连并随主轴而旋转。这样,动力便由液力变矩器传入主轴、4档离合器、主轴4档齿轮、中间轴4档齿轮、倒档接合套、倒档接合套轴套而传递给中间轴,并使中间轴旋转。

(3)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮,然后将动力输出,从而实现4档的动力传递过程。

7、 R 位置的动力传递路线

R 位置的动力传递路线如图9中箭头所示。

图9 R 位置的动力传递路线

1-液力变矩器 2-4档离合器 3-主轴倒档齿轮 4-主轴惰轮 5-主轴 6-中间轴惰轮 7-中间轴 8-主轴倒档齿轮 9-倒档惰轮

10-倒档接合套轴套 11-倒档接合套 12-中间轴倒档齿轮 13-换档拨叉 14-伺服阀 15-最终减速齿轮 16-最终主动齿轮

(1)动力由液力变矩器传入主轴。

(2)伺服阀将受液压油作用,使中间轴倒档齿轮通过倒档接合套及其轴套与中间轴相固连 (见移出的图9右图所示的倒档齿轮动力传递详解图);同时4档离合器也将受液压油作用,使主轴倒档齿轮与主轴固连并随主轴的旋转而旋转。

(3)旋转的主轴倒档齿轮将通过惰轮驱动中间轴倒档齿轮 (见移出的图9右图所示的倒档齿轮动力传递详解图),于是,动力便由主轴倒档齿轮传入倒档惰轮、倒档接合套和倒档接合套轴套进而传递给中间轴。此时,由于倒档惰轮的参加工作,因而最终主动齿轮和最终减速齿轮实现了倒档的动力传递过程。

(三)各档位参与工作部件情况

MAXA型自动变速器各档位参与工作的相关部件如表2所列。

表2 MAXA型自动变速器各档位参与工作的相关部件

●:工作

特别说明:表2给出了自动变速器在正常工作过程中,各个元件各档位时参与工作的情况,该表对于分析自动变速器齿轮传动系统的故障十分有帮助,熟知该表十分重要。

本田自动变速器实验台

(1)采用定轴式齿轮变速传动机构,而日产、丰田及大多数欧美汽车自动变速器采用的是行星齿轮变速传动机构。

(2)除液压控制系统外,还增设有电子控制系统,使车辆在各种道路条件下均具有平顺的驾驶操纵性和最佳的档位选择。

(3)采用前轮驱动,自动变速器与驱动桥合为一体,动力传递路线短,结构更紧凑。

广州本田雅阁轿车用MAXA自动变速器的内部结构如图1所示,MAXA自动变速器的纵剖视图如图2所示,图3所示为MAXA自动变速器的齿轮机构。

图1 广州本田雅阁轿车用MAXA自动变速器的内部结构(图片可放大)

图2 MAXA自动变速器的纵剖视图(图片可放大)

图3 MAXA自动变速器的齿轮机构(图片可放大)

1- 副轴1档齿轮 2-副轴3档齿轮 3-主轴3档齿轮 4-3档离合器 5-4档离合器 6-主轴4档齿轮 7-主轴倒档齿轮 8-倒档惰轮 9-主轴惰轮 10-主轴 11-副轴2档齿轮 12-副轴惰轮 13-驻车档齿轮 14-副轴齿轮 15-驻车锁销 16-辅助轴 17-辅助轴惰轮 18-副轴2档齿轮 19-副轴倒档齿轮 20-倒档滑套 21-副轴4档齿轮 22-伺服阀 23-2档离合器 24-1档离合器 25-辅助轴1档齿轮 26-单向离合器 27-1档固定离合器 28-最终主动齿轮 29-液力变矩器 30-油泵

(一)液力变矩器、定轴式齿轮变速传动机构液力变矩器主要由泵轮、涡轮和导轮组成。泵轮通过螺栓与曲轴的驱动盘相连。驱动盘的外缘设有一齿圈,发动机起动时起动机的驱动齿轮将与齿圈啮合驱动发动机工作。于是液力变矩器就将动力传递给自动变速器的主轴。

定轴式齿轮变速传动机构主要由平行轴、各档齿轮和湿式多片离合器 (以下统称离合器)等组成。平行轴为3根,即主轴、中间轴和副轴。主轴与发动机曲轴主轴颈轴线同轴。主轴上装有3档和4档离合器以及3档、4档、倒档齿轮和惰轮 (倒档齿轮与4档齿轮制为一体)。中间轴上装有最终主动齿轮及l档、3档、4档、倒档、2档和驻车档齿轮以及惰轮 (最终主动齿轮与中间轴制成一体);副轴上装有1档、2档离合器和1档、2档齿轮及惰轮。中间轴4档齿轮及其倒档齿轮可以锁止在副轴中部,工作时是锁止4档齿轮还是倒档齿轮则取决于接合套的移动方式。主轴和副轴上的齿轮与中间轴上的齿轮保持常啮合状态。行车中,当通过控制系统使变速器中某一组齿轮实现啮合时,动力将从主轴和副轴传递到中间轴,并由中间轴输出,同时仪表板上的A/T档位指示灯将显示正在运行的档位 (D4、D3、 2 、1或 R )。

(二)电子控制系统

电子控制系统主要由动力系统控制模块(PCM)、节气门位置传感器、主轴转速传感器与中间轴转速传感器以及换档控制电磁阀、A/T离合器压力控制电磁阀和锁止控制电磁阀等组成。换档和锁止由电子控制,以保证在各种条件下的顺畅行驶。PCM位于仪表板下面、中央控制台后的前下部板底下。电子控制系统可通过液压控制系统对自动变速器实行换档控制、锁止控制和坡度逻辑控制。

(三)液压控制系统

液压控制系统主要由自动变速器油(ATF)油泵和各种滑阀等组成。ATF油泵为内齿轮式,由液力变矩器一端的齿槽驱动。滑阀主要包括主阀体、调节器阀体、伺服器体和蓄压器体等。主阀体包括手动阀、调制阀、换档阀C、换档阀D、换档阀E、伺服控制阀、液力变矩器单向阀、倒档CPC阀、锁止换档阀、锁止控制阀、冷却器单向阀和ATF油泵齿轮等;调节器阀体包括调节器阀、锁止正时阀和减压阀等;伺服器体包括伺服阀、换档阀A、换档阀B、CPC阀A和B、3档和4档蓄压器等。蓄压器体包括l档和2档蓄压器以及润滑单向阀等。各控制阀的液压油由调节器阀体调压后,经由手动阀进入阀体。1档、3档和4档离合器分别由对应的供油管路提供液压,2档离合器则由变速器内部特定的液压回路提供液压。

(四)液压执行机构——离合器

自动变速器是通过液力使离合器接合与分离来实现变速器齿轮的啮合与脱离,从而达到变换档位的目的。离合器主要由多片离合器片、多片离合器盘、离合器活塞以及离合器毂等组成。离合器盘与离合器毂在周向固连,而在轴向可作相对移动。当压力油引入离合器毂时,离合器活塞移动,离合器片与离合器盘压紧实现离合器的接合。动力便通过离合器毂传递给与轴套相接的齿轮上。同理,当液压从离合器活塞中卸压时,活塞将松开离合器片与离合器盘的接合。分离了的离合器片与离合器盘将独立运动而不传递动力。

1档离合器

1档离合器可使1档齿轮实现啮合或脱离。1档离合器位于副轴中部,它与2档离合器背向相接。l档离合器由副轴内的ATF供油管提供液压。

2档离合器

2档离合器可使2档齿轮实现啮合或脱离。2档离合器位于副轴中部,它与1档离合器背向相接。2档离合器由来自副轴与液压回路相连的回路提供液压。

3档离合器

3档离合器可使3档齿轮实现啮合或脱离。3档离合器位于主轴中部,它与4档离合器背向相接,3档离合器由主铀内的ATF供油管提供液压。

4档离合器

4档离合器可使4档齿轮实现啮合或脱离。4档离合器与倒档齿轮一起位于主轴中部,4档离合器与3档离合器背向相接。4档离合器由主轴内的ATF供油管提供液压。

(五)换档控制机构

当接收到位于车辆各个部位的传感器输入的信号时,PCM控制换档控制电磁阀A、B和C,以及A/T离合器压力控制电磁阀A和B、换档控制电磁阀等来变换换档阀通向离合器液压油入口的位置。A/T离合器压力控制电磁阀A和B控制CPC阀A和B,使其在低速档和高速档之间进行平稳的变换。这样使通向某一离合器的油压增加,使离合器与相关齿轮相啮合。

二、MAXA自动变速器的动力传递路线

(一)齿轮的连接及工作情况

1、主轴上的齿轮

(1)3档齿轮通过3档离合器与主轴实现啮合或脱离。

(2)4档齿轮通过4档离合器与主轴实现啮合或脱离。

(3)倒档齿轮通过4档离合器与主轴实现啮合或脱离。

(4)惰轮通过花键与主轴连接并随主轴旋转。

2、中间轴上的齿轮

(1)最终主动齿轮与中间轴是制成一体的,因而随中间轴旋转而旋转。

(2)1档、3档、2档和驻车档齿轮通过花键与中间轴相连接,并随中间轴旋转

(3)4档齿轮和倒档齿轮不随中间轴旋转。倒档接合套轴套通过花键与中间轴相连接,以便通过轴套使4档齿轮或倒档齿轮与中间轴啮合。(4)惰轮不随中间轴旋转。

3、副轴上的齿轮

(1)1档齿轮通过l档离合器与副轴实现啮合或脱离。

(2)2档齿轮通过2档离合器与副轴实现啮合或脱离。

(3)惰轮与副轴通过花键相连接,并随副轴旋转而旋转。

(二)自动变速器各档动力传递路线

1、P 位置动力传递路线

如图4所示,液压油不作用于任何离合器,所有离合器均分离,因而动力不传递给中间轴。此时,依靠制动锁块与驻车档齿轮的互锁作用实现驻车。

2、N 位置动力传递路线

如图4所示,发动机的动力由液力变矩器传递给主轴惰轮、中间轴惰轮和副轴惰轮,但液压油没有作用到任何离合器上,所以动力没有传递给中间轴。

当换档操纵手柄从D4位置变换到N 位置时,倒档接合套将使中间轴4档齿轮与倒档接合套轴套和中间轴相固连;而当换档操纵手柄从R 位置变换到N 位置时,中间轴倒档齿轮也将处于啮合状态。但由于此时无动力传递给中间轴,因而上述两种情况均无动力输出。从而使车辆处于空档位置。

图4 D4或D3位置时的1档和1 位置动力传递路线

1- 液力变矩器 2-3档齿轮 3-4档齿轮 4-主轴惰轮 5-主轴 6-中间轴惰轮 7-中间轴

8-副轴 9-副轴惰轮 10-2档离合器 11-1档离合器 11-最终减速齿轮

3、D4或D3位置时的1档和1 位置的动力传递路线8-副轴 9-副轴惰轮 10-2档离合器 11-1档离合器 11-最终减速齿轮

在D4或D3位置,根据情况如节气门开端(发动机负荷)和行车速度之间的平衡,从1档、2档、3档和4档齿轮自动选择适当的档位齿轮。

D4或D3位置时的1档和1 位置的动力传递路线如图5中箭头所示。

图5 D4或D3位置时的1档和1 位置动力传递路线

1-液力变矩器 2-中间轴1档齿轮 3-主轴惰轮 4-主轴 5-中间轴惰轮

6-中间轴 7-副轴 8-副轴惰轮 9-1档离合器 10-副轴1档齿轮 11-最终减速齿轮 12-最终主动齿轮

(3)旋转的副轴1档齿轮便驱动中间轴l档齿轮并驱动中间轴旋转。(4)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮并将动力输出,从而实现1档的动力传递过程。

4、D4或D3位置时的2档或2 位置的动力传递路线

D4或D3位置时的2档或2 位置的动力传递路线如图6中箭头所示。

图6 D4或D3位置时的2档或2 位置的动力传递路线

1-液力变矩器 2-中间轴2档齿轮 3-主轴惰轮 4-主轴 5-中间轴惰轮 6-中间轴 7-副轴惰轮

8-副轴 9-副轴2档齿轮 10-2档离合器 11-最终减速齿轮 12-最终主动齿轮

(2)2档离合器将受液压油控制而接合,使副轴2档齿轮与副轴固连而旋转。

(3)旋转的副轴2档齿轮便驱动中间轴2档齿轮并驱动中间轴旋转。(4)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮,然后将动力输出,从而实现2档的动力传递过程。

5、D4或D3位置时的3档的动力传递路线

D4或D3位置时的3档的动力传递路线如图中7箭头所示。

图7 D4或D3位置时的3档的动力传递路线

1-液力变矩器 2-主轴3档齿轮 3-3档离合器 4-主轴 5-中间轴

6-副轴 7-中间轴3档齿轮 8-最终减速齿轮 9-最终主动齿轮

(2)3档离合器将受液压油控制而接合,使主轴3档齿轮与主轴固连而旋转。

(3)旋转的主轴3档齿轮便驱动中间轴3档齿轮并驱动中间轴旋转。

(4)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮,然后将动力输出,从而实现3档的动力传递过程。

6、D4位置时的4档的动力传递路线

D4位置时的4档的动力传递路线如图8中箭头所示。

图8 D4位置时的4档的动力传递路线

1-液力变矩器 2-4档离合器 3-主轴4档齿轮 4-主轴惰轮 5-主轴 6-中间轴惰轮 7-中间轴

8-副轴惰轮 9-副轴 10-倒档接合套轴套 11-倒档接合套 12-中间轴4档齿轮 13-最终减速齿轮 14-最终主动齿轮

(2)伺服阀将受液压油作用,使中间轴4档齿轮通过倒档接合套及其轴套与中间轴相固连;同时4档离合器也将受液压油作用,使主轴4档齿轮与主轴固连并随主轴而旋转。这样,动力便由液力变矩器传入主轴、4档离合器、主轴4档齿轮、中间轴4档齿轮、倒档接合套、倒档接合套轴套而传递给中间轴,并使中间轴旋转。

(3)旋转的中间轴通过与其制成一体的最终主动齿轮,将动力传递给差速器的最终减速齿轮,然后将动力输出,从而实现4档的动力传递过程。

7、 R 位置的动力传递路线

R 位置的动力传递路线如图9中箭头所示。

图9 R 位置的动力传递路线

1-液力变矩器 2-4档离合器 3-主轴倒档齿轮 4-主轴惰轮 5-主轴 6-中间轴惰轮 7-中间轴 8-主轴倒档齿轮 9-倒档惰轮

10-倒档接合套轴套 11-倒档接合套 12-中间轴倒档齿轮 13-换档拨叉 14-伺服阀 15-最终减速齿轮 16-最终主动齿轮

(2)伺服阀将受液压油作用,使中间轴倒档齿轮通过倒档接合套及其轴套与中间轴相固连 (见移出的图9右图所示的倒档齿轮动力传递详解图);同时4档离合器也将受液压油作用,使主轴倒档齿轮与主轴固连并随主轴的旋转而旋转。

(3)旋转的主轴倒档齿轮将通过惰轮驱动中间轴倒档齿轮 (见移出的图9右图所示的倒档齿轮动力传递详解图),于是,动力便由主轴倒档齿轮传入倒档惰轮、倒档接合套和倒档接合套轴套进而传递给中间轴。此时,由于倒档惰轮的参加工作,因而最终主动齿轮和最终减速齿轮实现了倒档的动力传递过程。

(三)各档位参与工作部件情况

MAXA型自动变速器各档位参与工作的相关部件如表2所列。

表2 MAXA型自动变速器各档位参与工作的相关部件

| 液力变矩器 |

1档齿轮 1档离合器 |

2档齿轮 2档离合器 |

3档齿轮 3档离合器 |

4档 | 倒档齿轮 | 驻车档齿轮 | |||

| 齿轮 | 离合器 | ||||||||

| P | ● | ● | |||||||

| R | ● | ● | ● | ||||||

| N | ● | ||||||||

| D4 | 1档 | ● | ● | ||||||

| 2档 | ● | ● | |||||||

| 3档 | ● | ● | ● | ● | |||||

| 4档 | ● | ||||||||

| D3 | 1档 | ● | ● | ||||||

| 2档 | ● | ● | |||||||

| 3档 | ● | ● | |||||||

| 2 | ● | ● | |||||||

| 1 | ● | ● | |||||||

特别说明:表2给出了自动变速器在正常工作过程中,各个元件各档位时参与工作的情况,该表对于分析自动变速器齿轮传动系统的故障十分有帮助,熟知该表十分重要。

本田自动变速器实验台