技术文章

双离合器部分原理及检修

发布于2019-01-06 13:31:15 文章来源:本站

一、简介

1.双离合器

离合器安装在发动机与变速器之间,用来分离或接合前后两者之间动力联系。其功用是:

1)保证汽车平稳起步;

2)保证传动系统换挡时工作平顺;

3)防止传动系统过载。

3、双离合器的概述

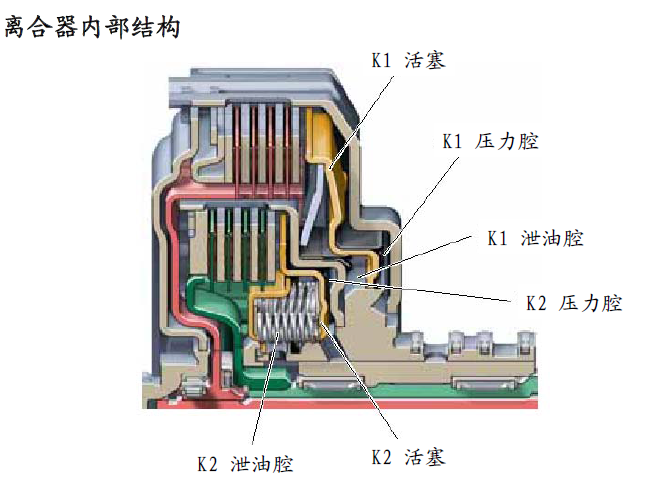

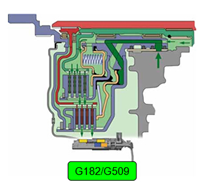

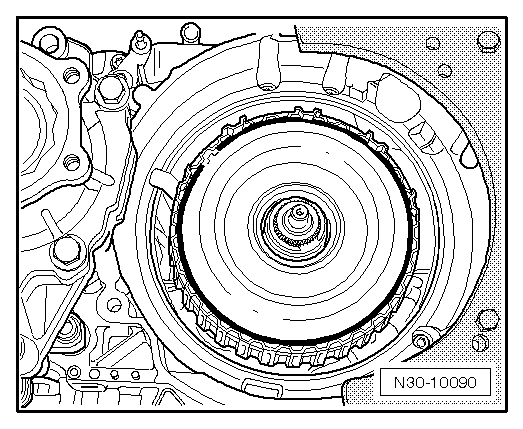

DSG变速器核心技术是“双离合器”,它们分别与其后的奇数和偶数挡位齿轮相连,采取各挡位齿轮预啮合方式,在换挡过程中两套离合器交替操作。 变速箱 DSG 的离合器包含 2 套摩擦片的离合装置,因此我们把它称为“双离合器”。离合器是由 2 套摩擦片构成一个油式离合器,如图3-2所示。

图2 双离合外部结构图

4、双离合器结构特点

发动机曲轴的旋转,使油液产生离心力,离心力的作用使离合器接合过程中所需的的压力增加。为了使离合器接合更加顺利,必须对这个离心力引起的压力进行补偿。这就要利用离合器K1的碟形弹簧,与K1活塞和K2外片支架形成的腔,为了这两个空腔内充油,对在发动机高速运转过程中离心力作用下产生的平衡油压进行补偿。

特点:因为离合器 K1用做1档和倒档起步离合器,所以该离合器上的负荷要大于离合器K2上的负荷。因此,双离合器的就设计成让离合器K1处于外侧这样一种结构,这种结构可以使得离合器K1的直径较大些,也就能传递更大些的扭矩和实现更大的工作能力。这样就可满足各种要求了。为了能使得换档过程中需要同步的质量尽可能地小,这两个离合器的衬片归到相应的内片支架上了。较重的钢制摩擦片归到外片支架上。

双离合器的工作特性:

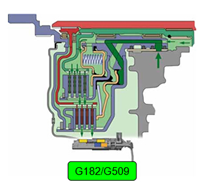

3、离合器的控制

控制离合器K1和K2,需要处理的信息:

①发动机转速;

②变速器输入转速(G182)(与离合器输入转速相同);

③输入轴1的转速(G501)(与离合器K1的输出转速和分变速器1的输入转速相同);

④输入轴2的转速(G502)(与离合器K2的输出转速和分变速器2的输入转速相同);

⑤发动机转矩;

⑥冷却ATF出口温度(G509,该传感器用于测量多片式离合器的ATF温度);

⑦制动压力。

与双离合器紧密相关的功能:①起步;②动力切换;③离合器冷却控制;④车辆停止时的离合器控制(蠕动控制);⑤过载保护;⑥安全切断;⑦微滑控制;⑧离合器自适应。

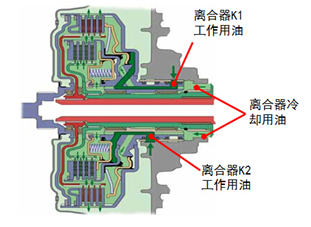

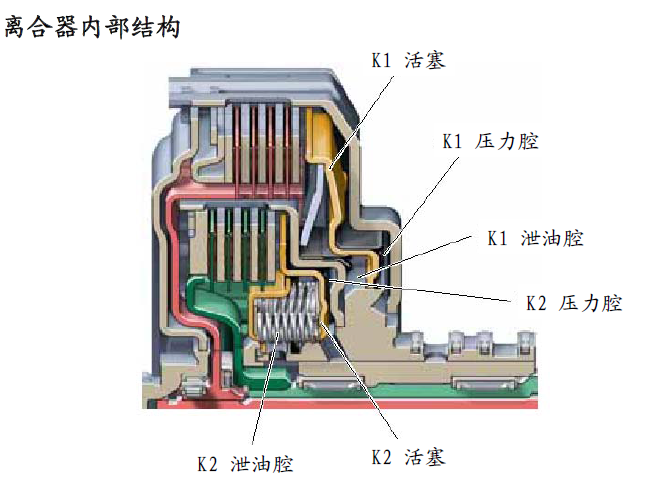

5、机油供给

如图3-3所示,离合器所使用的压力机油由主毂借助于旋转孔来提供。矩形环用于实现壳体和主毂之间的密封。主毂内的油道将机油送至相应的位置。有一套单独的冷却机油系统,该系统根据需要对离合器进行永久式冷却和润滑(见离合器冷却系统)。冷却和润滑用机油经主毂内的同轴孔被送至离合器K2。压力平衡腔内的机油也是从这股机油中获取的。如果K1已刚性接合了,那么冷却机油流经已脱开的K2(未吸收热量),然后流向K1,机油在这里完成其润滑和冷却任务后被甩入变速器壳体内。片支架上打有孔,这样冷却机油就可从内到外流经相应的离合器。衬片的形状和离心力都有助于机油流经离合器,这样就可以使得冷却机油的压力相对很低(不需要那么高的压力了)。重要的是要保证冷却机油量。

图3 机油供给图

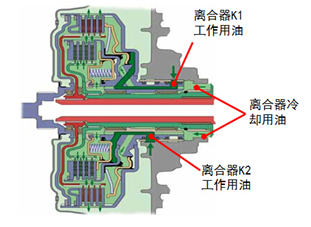

6、离合器的动态压力平衡

在发动机转速较高时,因旋转运动的作用,离合器压力腔内的机油承受了很大的离心力作用。这个离心力导致离合器压力腔内的压力沿半径最大方向递增。我们把这种情况称为“动态压力形成”。在实际工作中,人们并不期望这种动态压力出现,因为这会额外地增大了压紧力,使得压力腔内的压力无法按规定来升、降。为了保证离合器K1和K2按规定接合或者脱开,当发动机转速升高时,在各自的压力平衡腔内都会发生一个动态压力平衡(补偿)过程。于是就可以精确控制换档过程了,换档舒适性也就显著提高了。由于在发动机转速较高时,无法控制离合器的接合,所以压力平衡腔内的泄漏会导致离合器及同步机构损坏。

如图3-4所示,活塞的两面都作用有机油压力,这是由于另加的机油腔(压力平衡腔)而实现的,压力平衡腔内的机油压力作用在活塞的另一侧。为此离合器K2就有一个挡板,该挡板与与活塞K2就构成了压力平衡腔K2。对于离合器K1来说,离合器K2的外片支架同时就起着挡板的作用。压力平衡腔 K2压力腔 K2外片支架 K2同时也是K1的挡板挡板K2压力平衡腔 K1压力腔 K1离合器的动态压力平衡离心力导致的机油作用力压力平衡腔内充注的是冷却用机油,其压力很低。压力平衡腔内充注的机油所受到的作用力(动态压力形成)与压力腔中的作用力是相同的,于是压力腔内的压紧压力就处于平衡(稳定)状态了。

图4 动态压力平衡图

7、双离合器的工作过程

如图3-5所示,扭矩经外片支架被引入到相应的离合器内,当离合器接合时,扭矩就被传递到内片支架上,也就是传递到相应的输入轴上。总是有一个多片式离合器在传递动力。

多片式离合器K1接合:离合器K1是一个多片式离合器,它是外离合器,可将扭矩传递到1、3、5和倒档的输入轴1上。要想使得这个离合器接合,必须要将机油压入离合器K1的机油腔内。于是活塞1就开始移动,这就使得离合器K1的摩擦片压靠在一起。扭矩经内片支架的片组传递到输入轴1。当离合器脱开时,碟形弹簧将活塞1又压回到初始位置。

多片式离合器K2接合:离合器K2是一个多片式离合器,它是内离合器,可将扭矩传递到2、4、6档的输入轴2上。要想使得这个离合器接合,必须要将机油压入离合器K2的机油腔内。于是活塞2就开始移动,这就使得离合器K2的摩擦片压靠在一起。扭矩经内片支架的片组传递到输入轴2。当离合器脱开时,螺旋弹簧在离合器脱开时将活塞2又压回到初始位置。

图5 双离合器工作过程图

8、双离合器的冷却系统

为了避免双离合器过热,一般一般采用单独的ATF流来对双离合器进行冷却,在离合器调节过程开始的同时,离合器的冷却系统也开始工作了。由于微滑几乎永远存在的,因此离合器也一直在被冷却并润滑着。

Mechatronik控制单元J743根据离合器状态和冷却ATF需求情况,以一定强度的电流来激活电磁阀N218。N218随即产生相应大小的控制压力。该控制压力作用到离合器冷却阀的活塞上。根据该控制压力大小,系统会分出相应量的ATF,并把分出的ATF送往离合器,最大冷却能力时的ATF输送量在控制压力为2.0bar时可达约20L/min。

N218采用下降的电流/压力特性曲线,控制单元一般在N218失效时,会一直按最大的要求来供应冷却ATF(符合最大冷却能力的要求),如下表所示。

为了使离合器冷却所消耗的功率尽可能小,即按下表3-1中的行驶状态来控制冷却油流量。

表3-1 行驶状态来控制冷却油流量

*平均电流值,斜坡状激活曲线,1s内电流从150mA升高至1000mA.

8、离合器功能

1)离合器过热保护功能

如果冷却油出口温度超过160℃,这表明离合器已经达到临界温度。换挡过程中的能量切换损耗,这属于DSG的正常损耗,只会造成较低的温升范围。而对摩擦片打滑造成的机械能损耗,应加大冷却油供应量进行充分冷却来处理。当温升过高超出规定范围时,表示离合器已严重打滑,电液控制单元将自动进入过热保护程序。过热保护功能是:

当油温超过138℃时,将自动减小发动机的输出转矩;

当油温超过145℃时,则会自动停止向离合器供油,离台器处于断开状态,车辆位于N挡不会行驶。

而油温的检测是通过油温传感器和电液控制单元温度传感器,两传感器都浸泡在油液中可直接测量温度,如图1-7所示。

图6 双离合器温度检测图

2)离合器控制的自适应

在各种工况下以及在变速器的整个寿命内,都必须能实现离合器的舒适调节。为此就需要不断地更新离合器阀控制电流与离合器接合扭矩之间的关系。这个更新过程时必须的,因为离合器的摩擦系数是在持续变化中的。

摩擦系数取决于下面这些持续变化的因素:

– ATF (质量,老化,磨损)

– 机油温度

– 离合器温度

– 离合器滑差

为了补偿上述的这些影响,必须获知并存储各种行驶状况下(比如在微滑时)离合器阀控制电流与离合器接合扭矩之间的关系。说明在更换了双离合器、Mechatronik或者升级了变速器控制单元后,必须通过诊断仪将离合器的自适应值复位。为此需通过“导航功能”来执行“基本设定”,随后按规定进行自适应行车。

二、项目实施

1.训练环境条件要求

1)安全、整洁的汽车维修车间或模拟汽车维修车间。

2)齐全的消防用具及个入防护用具。

3)双离合器总成。

4)汽车举升机、常用工具、量具。

5)自动变速器拆装专用工具。

6)自动变速器修理包。

2.训练任务:双离合器的检修

1)拆解双离合器

2)双离合器部分的检修

①双离合器外壳检查

检查双离合器是否因撞击引起外壳变形或磨损。

②摩擦片的检修

摩擦片的使用寿命主要看油槽是否磨平,油槽磨平必须更换。

③钢片的检修

检查离合器钢片有无磨损,烧蚀,测量厚度是否在规定范围内。

④双离合器卡环垫片厚度检测

检查双离合器卡环厚度是否在规定范围内,磨损后会引起轴向间隙过大。

⑤双离合器四个活塞环位置检查

活塞环切口不得处于 “重叠” 状况。将环平稳旋转一周。 它必须活动自如并且不允许卡死。

⑥双离合器动平衡试验

对双离合器进行动平衡试验,在离合器接合过程中它可以保证扭矩均匀、车辆起步时不会耸车。

3)双离合器部分的安装和调整

使用下述公式计算出应当安装卡环:

第二次测量 - 第一次测量 + 1.85 mm = 被安装卡环的厚度

•请记录此测量结果。除2mm卡环以外的其余9个卡环的厚度以 0.1mm为单位递增。

•测量所有的卡环并确定哪一个卡环最接近测量结果。

•拆下2 mm厚度的卡环并装入经过测量并计算的卡环。

•妥善处理其它的卡环。

示例:

1.双离合器

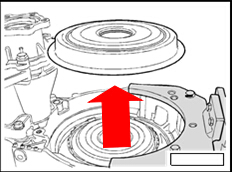

图1 典型液力变矩器的结构

2、离合器的功用离合器安装在发动机与变速器之间,用来分离或接合前后两者之间动力联系。其功用是:

1)保证汽车平稳起步;

2)保证传动系统换挡时工作平顺;

3)防止传动系统过载。

3、双离合器的概述

DSG变速器核心技术是“双离合器”,它们分别与其后的奇数和偶数挡位齿轮相连,采取各挡位齿轮预啮合方式,在换挡过程中两套离合器交替操作。 变速箱 DSG 的离合器包含 2 套摩擦片的离合装置,因此我们把它称为“双离合器”。离合器是由 2 套摩擦片构成一个油式离合器,如图3-2所示。

图2 双离合外部结构图

发动机曲轴的旋转,使油液产生离心力,离心力的作用使离合器接合过程中所需的的压力增加。为了使离合器接合更加顺利,必须对这个离心力引起的压力进行补偿。这就要利用离合器K1的碟形弹簧,与K1活塞和K2外片支架形成的腔,为了这两个空腔内充油,对在发动机高速运转过程中离心力作用下产生的平衡油压进行补偿。

特点:因为离合器 K1用做1档和倒档起步离合器,所以该离合器上的负荷要大于离合器K2上的负荷。因此,双离合器的就设计成让离合器K1处于外侧这样一种结构,这种结构可以使得离合器K1的直径较大些,也就能传递更大些的扭矩和实现更大的工作能力。这样就可满足各种要求了。为了能使得换档过程中需要同步的质量尽可能地小,这两个离合器的衬片归到相应的内片支架上了。较重的钢制摩擦片归到外片支架上。

双离合器的工作特性:

| 最大转矩 | 350N•m |

| 最大接触压力 | 10bar |

| 最大摩擦功率 | 70KW |

| 冷却双离合器油流量 | 20L/min |

控制离合器K1和K2,需要处理的信息:

①发动机转速;

②变速器输入转速(G182)(与离合器输入转速相同);

③输入轴1的转速(G501)(与离合器K1的输出转速和分变速器1的输入转速相同);

④输入轴2的转速(G502)(与离合器K2的输出转速和分变速器2的输入转速相同);

⑤发动机转矩;

⑥冷却ATF出口温度(G509,该传感器用于测量多片式离合器的ATF温度);

⑦制动压力。

与双离合器紧密相关的功能:①起步;②动力切换;③离合器冷却控制;④车辆停止时的离合器控制(蠕动控制);⑤过载保护;⑥安全切断;⑦微滑控制;⑧离合器自适应。

5、机油供给

如图3-3所示,离合器所使用的压力机油由主毂借助于旋转孔来提供。矩形环用于实现壳体和主毂之间的密封。主毂内的油道将机油送至相应的位置。有一套单独的冷却机油系统,该系统根据需要对离合器进行永久式冷却和润滑(见离合器冷却系统)。冷却和润滑用机油经主毂内的同轴孔被送至离合器K2。压力平衡腔内的机油也是从这股机油中获取的。如果K1已刚性接合了,那么冷却机油流经已脱开的K2(未吸收热量),然后流向K1,机油在这里完成其润滑和冷却任务后被甩入变速器壳体内。片支架上打有孔,这样冷却机油就可从内到外流经相应的离合器。衬片的形状和离心力都有助于机油流经离合器,这样就可以使得冷却机油的压力相对很低(不需要那么高的压力了)。重要的是要保证冷却机油量。

图3 机油供给图

在发动机转速较高时,因旋转运动的作用,离合器压力腔内的机油承受了很大的离心力作用。这个离心力导致离合器压力腔内的压力沿半径最大方向递增。我们把这种情况称为“动态压力形成”。在实际工作中,人们并不期望这种动态压力出现,因为这会额外地增大了压紧力,使得压力腔内的压力无法按规定来升、降。为了保证离合器K1和K2按规定接合或者脱开,当发动机转速升高时,在各自的压力平衡腔内都会发生一个动态压力平衡(补偿)过程。于是就可以精确控制换档过程了,换档舒适性也就显著提高了。由于在发动机转速较高时,无法控制离合器的接合,所以压力平衡腔内的泄漏会导致离合器及同步机构损坏。

如图3-4所示,活塞的两面都作用有机油压力,这是由于另加的机油腔(压力平衡腔)而实现的,压力平衡腔内的机油压力作用在活塞的另一侧。为此离合器K2就有一个挡板,该挡板与与活塞K2就构成了压力平衡腔K2。对于离合器K1来说,离合器K2的外片支架同时就起着挡板的作用。压力平衡腔 K2压力腔 K2外片支架 K2同时也是K1的挡板挡板K2压力平衡腔 K1压力腔 K1离合器的动态压力平衡离心力导致的机油作用力压力平衡腔内充注的是冷却用机油,其压力很低。压力平衡腔内充注的机油所受到的作用力(动态压力形成)与压力腔中的作用力是相同的,于是压力腔内的压紧压力就处于平衡(稳定)状态了。

图4 动态压力平衡图

如图3-5所示,扭矩经外片支架被引入到相应的离合器内,当离合器接合时,扭矩就被传递到内片支架上,也就是传递到相应的输入轴上。总是有一个多片式离合器在传递动力。

多片式离合器K1接合:离合器K1是一个多片式离合器,它是外离合器,可将扭矩传递到1、3、5和倒档的输入轴1上。要想使得这个离合器接合,必须要将机油压入离合器K1的机油腔内。于是活塞1就开始移动,这就使得离合器K1的摩擦片压靠在一起。扭矩经内片支架的片组传递到输入轴1。当离合器脱开时,碟形弹簧将活塞1又压回到初始位置。

多片式离合器K2接合:离合器K2是一个多片式离合器,它是内离合器,可将扭矩传递到2、4、6档的输入轴2上。要想使得这个离合器接合,必须要将机油压入离合器K2的机油腔内。于是活塞2就开始移动,这就使得离合器K2的摩擦片压靠在一起。扭矩经内片支架的片组传递到输入轴2。当离合器脱开时,螺旋弹簧在离合器脱开时将活塞2又压回到初始位置。

图5 双离合器工作过程图

8、双离合器的冷却系统

为了避免双离合器过热,一般一般采用单独的ATF流来对双离合器进行冷却,在离合器调节过程开始的同时,离合器的冷却系统也开始工作了。由于微滑几乎永远存在的,因此离合器也一直在被冷却并润滑着。

Mechatronik控制单元J743根据离合器状态和冷却ATF需求情况,以一定强度的电流来激活电磁阀N218。N218随即产生相应大小的控制压力。该控制压力作用到离合器冷却阀的活塞上。根据该控制压力大小,系统会分出相应量的ATF,并把分出的ATF送往离合器,最大冷却能力时的ATF输送量在控制压力为2.0bar时可达约20L/min。

N218采用下降的电流/压力特性曲线,控制单元一般在N218失效时,会一直按最大的要求来供应冷却ATF(符合最大冷却能力的要求),如下表所示。

为了使离合器冷却所消耗的功率尽可能小,即按下表3-1中的行驶状态来控制冷却油流量。

表3-1 行驶状态来控制冷却油流量

| 行驶状态 | 离合器冷却状态 | N218激活 |

| 起步 | 最大冷却能力 | 0mA |

| 蠕动调节 | 最大冷却能力 | 0mA |

| 换挡 | 最大冷却能力 | 0mA |

| 有微滑行车 | 冷却能力有所下降 | 575mA* |

| 无微滑行车 | 冷却能力有所下降 | 575mA* |

| 应急运行 | 最大冷却能力 | 0mA |

8、离合器功能

1)离合器过热保护功能

如果冷却油出口温度超过160℃,这表明离合器已经达到临界温度。换挡过程中的能量切换损耗,这属于DSG的正常损耗,只会造成较低的温升范围。而对摩擦片打滑造成的机械能损耗,应加大冷却油供应量进行充分冷却来处理。当温升过高超出规定范围时,表示离合器已严重打滑,电液控制单元将自动进入过热保护程序。过热保护功能是:

当油温超过138℃时,将自动减小发动机的输出转矩;

当油温超过145℃时,则会自动停止向离合器供油,离台器处于断开状态,车辆位于N挡不会行驶。

而油温的检测是通过油温传感器和电液控制单元温度传感器,两传感器都浸泡在油液中可直接测量温度,如图1-7所示。

图6 双离合器温度检测图

在各种工况下以及在变速器的整个寿命内,都必须能实现离合器的舒适调节。为此就需要不断地更新离合器阀控制电流与离合器接合扭矩之间的关系。这个更新过程时必须的,因为离合器的摩擦系数是在持续变化中的。

摩擦系数取决于下面这些持续变化的因素:

– ATF (质量,老化,磨损)

– 机油温度

– 离合器温度

– 离合器滑差

为了补偿上述的这些影响,必须获知并存储各种行驶状况下(比如在微滑时)离合器阀控制电流与离合器接合扭矩之间的关系。说明在更换了双离合器、Mechatronik或者升级了变速器控制单元后,必须通过诊断仪将离合器的自适应值复位。为此需通过“导航功能”来执行“基本设定”,随后按规定进行自适应行车。

二、项目实施

1.训练环境条件要求

1)安全、整洁的汽车维修车间或模拟汽车维修车间。

2)齐全的消防用具及个入防护用具。

3)双离合器总成。

4)汽车举升机、常用工具、量具。

5)自动变速器拆装专用工具。

6)自动变速器修理包。

2.训练任务:双离合器的检修

1)拆解双离合器

|

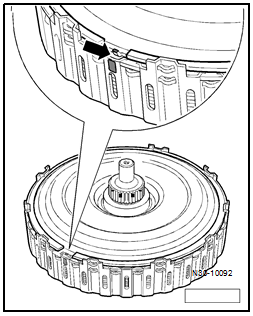

1)拆卸双离合器密封盖 l 拆下双离合器密封盖的卡环; l 取下双离合器密封盖。 |

|

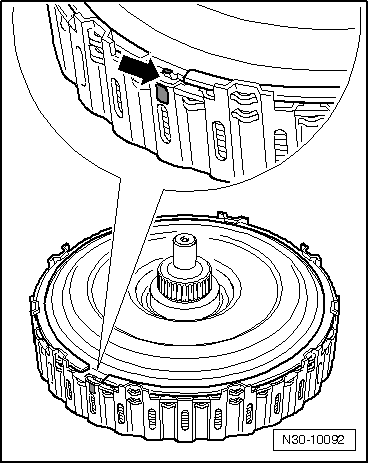

2)拆卸双离合器盖 l 由于双离合做过动平衡试验,各部件都有相对位置,设置一个彩色标记,以便之后安装; |

|

l 拆下双离合器盖的卡环; l 取下双离合器盖。 |

|

3)拆卸双离合器 l 拆下双离合器毂上的卡环; |

|

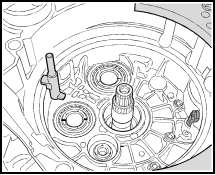

l 小心取出双离合器,不要让离合器封盖或其他零件掉。 |

①双离合器外壳检查

检查双离合器是否因撞击引起外壳变形或磨损。

②摩擦片的检修

摩擦片的使用寿命主要看油槽是否磨平,油槽磨平必须更换。

③钢片的检修

检查离合器钢片有无磨损,烧蚀,测量厚度是否在规定范围内。

④双离合器卡环垫片厚度检测

检查双离合器卡环厚度是否在规定范围内,磨损后会引起轴向间隙过大。

⑤双离合器四个活塞环位置检查

活塞环切口不得处于 “重叠” 状况。将环平稳旋转一周。 它必须活动自如并且不允许卡死。

⑥双离合器动平衡试验

对双离合器进行动平衡试验,在离合器接合过程中它可以保证扭矩均匀、车辆起步时不会耸车。

3)双离合器部分的安装和调整

|

准备安装离合器 1)注意四个密封圈的正确安装位置。 ♦ 密封圈的安装位置必须相互交错。 ♦ 缓慢地旋转密封圈,它们应当能自如地转动且不会卡住。 |

|

2)离合器盖板的安装位置。 ♦ 拆下离合器盖板之前应检查离合器上是否有标记 -箭头 A-。 ♦ 如果没有标记,请做出一个彩色标记。在后续安装过程中,离合器盖板箭头 “B”的“凸缘”必须放置在此标记箭头“A”。 |

|

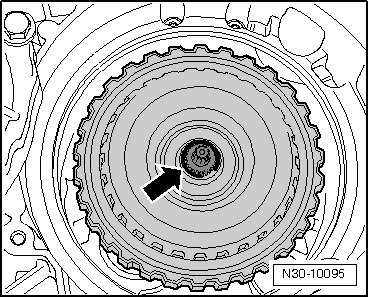

将安装和调整离合器 1)定位销安装在变速器壳体的座圈上,然后小心地装入离合器,不要让它掉落在变速器中。 |

|

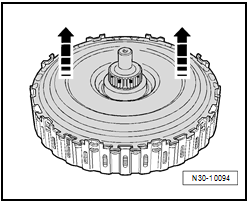

2)取下离合器盖板的固定卡环,并且按图示方向拆下离合器盖板。 |

|

3)从成套卡环中挑选出2mm厚度的卡环,安装在暂时图示位置,在拆下此卡环之前,必须进行两次测量。 |

|

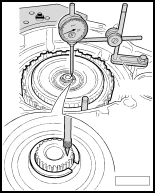

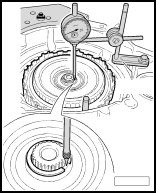

①第一次测量: •将千分表支架安装在变速器法兰上。 •将千分表的表尖放置在变速器的输入轴上。 •调整千分表至1mm预紧力并置零位。 •提升离合器至极限位置并记录测量的结果。 |

|

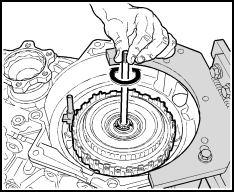

②第二次测量: •将千分表的表尖放置在离合器大摩擦片支架的毂盘上。 •调整千分表至 1 mm 预紧力并置 零位。 •提升离合器至极限位置并记录测量的结果。 |

使用下述公式计算出应当安装卡环:

第二次测量 - 第一次测量 + 1.85 mm = 被安装卡环的厚度

•请记录此测量结果。除2mm卡环以外的其余9个卡环的厚度以 0.1mm为单位递增。

•测量所有的卡环并确定哪一个卡环最接近测量结果。

•拆下2 mm厚度的卡环并装入经过测量并计算的卡环。

•妥善处理其它的卡环。

示例:

| 0.12mm | 第一次测量 | |

| — | 0.04mm | 第二次测量 |

| + | 1.85mm | 常数 |

| = | 1.93mm | 测量结果 |

| 卡环的厚度为1.9mm | ||

|

4)装入齿轮油泵轴,同时沿 -箭头- 方向稍微旋转它。 |

|

5)安装离合器盖板,同时使得凸缘 -箭头“B”与标识箭头“A”对齐。将新的卡环装入离合器。拆下定位销 -T10303-。安装离合器盖板 。 |