技术文章

汽车转向系统简析

发布于2019-01-06 13:31:15 文章来源:本站

在汽车行驶中,转向运动是最基本的运动。我们通过方向盘来操纵和控制汽车的行驶方向,从而实现自己的行驶意图。在现代汽车上,转向系统是必不可少的最基本的系统之一,它也是决定汽车主动安全性的关键总成,如何设计汽车的转向特性,使汽车具有良好的操纵性能,始终是各汽车厂家和科研机构的重要课题。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天,针对更多不同的驾驶人群,汽车的操纵性设计显得尤为重要。

汽车发展了一百多年,到今天,转向系统也历经了长时间的演进,很大程度上也促进了汽车的发展。

一、汽车转向的发展

两百年前在汽车刚刚诞生的初期,其转向操纵是仿照马车和自行车的转向方式,即用一个操纵杆或手柄直接使前轮偏转。1817年,德国人林肯斯潘杰(Len Ken Sperger)发明了转向梯形机构,并将在英国获得的专利权转让给了阿克曼(Ru-dolph Ackerman)。现在人们常将转向梯形的特性关系式称为阿克曼公式。

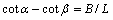

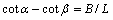

为使汽车实现车轮无侧滑的转向,车轮的偏转必须满足阿克曼特性,即在汽车前轮定位角都等于零、行走系统为刚性、汽车行驶过程中无侧向力的前提下,整个转向过程中全部车轮必须围绕同一瞬时中心相对于地面作圆周滚动,例如对于图1所示两轮转向情况,前内轮转角b与前外轮转角a之间应满足如下阿克曼转向特性公式:

(1)

(1)

图1 阿克曼两轮转向要求

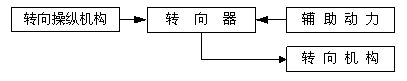

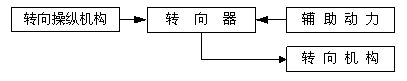

车轮的偏转是通过转向机构带动的。对于两轮转向汽车,为减小车轮侧滑,转向机构应使两前轮偏转角在整个转向过程中始终尽可能精确地满足式(1)关系。因此从运动学角度来看,两轮转向机构的设计涉及到的关键技术主要是:(1)机构的形式设计,即确定能满足转向传动功能要求的机构结构组成;(2)机构的尺度设计,即确定能近似再现式(1)关系的机构运动尺寸。从系统和机构学角度来看,转向系统的组成及其相互关系可用框图2表示,其中转向机构是该系统的执行机构。

图2 转向传动系统的组成

二、 传统转向系统

传统的汽车转向系统是机械系统,汽车的转向运动是由驾驶员操纵方向盘,通过转向器和一系列的杆件传递到转向车轮而实现的。普通的转向系统建立在机械转向的基础上,通常根据机械式转向器形式可以分为:齿轮齿条式、循环球式、蜗杆滚轮式、蜗杆指销式。常用的有两种是齿轮齿条式和循环球式(用于需要较大的转向力时)。这种转向系统是我们最常见的,目前大部分低端轿车采用的就是齿轮齿条式机械转向系统。

虽然传统转向系统工作最可靠,但是也存在很多固有的缺点,传统转向系统由于方向盘和转向车轮之间的机械连接而产生一些自身无法避免的缺陷:①汽车的转向特性受驾驶员驾驶技术的影响严重;②转向传动比固定,使汽车转向响应特性随车速、侧向加速度等变化而变化,驾驶员必须提前针对汽车转向特性幅值和相位的变化进行一定的操作补偿,从而控制汽车按其意愿行驶。这就变相地增加了驾驶员的操纵负担,使汽车转向行驶存在很大的不安全隐患;③液压助力转向系统经济性差,一般轿车每行驶一百公里要多消耗0.3~0.4升的燃料;另外,存在液压油泄漏问题,对环境造成污染,在环保性能被日益强调的今天,无疑是一个明显的劣势。

动力转向系统是指将发动机输出的部分机械能转变成压力能,并在驾驶员控制下,对转向传动装置或者转向器中某一传动件施加液压或气压作用力,以减轻驾驶员转向操纵力的一套零部件。

根据助力能源的不同,动力转向系统分为:

气压助力:工作压力比较低(一般不高于0.7MPa),尺寸庞大,主要用于载货汽车。

液压助力:工作压力可以超过10MPa,其部件尺寸不大,无噪声,工作滞后时间短,且能够吸收来自路面的冲击,在汽车上广泛应用。

电动机助力:利用直流电机驱动电动机对转向系统施加助力。

动力转向系统由于使转向操作灵活、轻便,在中型载货汽车、尤其在重型载

货汽车上得到广泛的应用。但是,具有固定放大倍率的动力转向系统不能随着汽车不同的工况予以调整,其助力作用不协调。假如为减小汽车在低速行驶状态下转动转向盘的力,要求助力作用强,但是当汽车以高速行驶时,强助力不利于汽车的稳定性控制但是随着现代汽车电子技术的快速发展,对汽车的安全性、舒适性的要求越来越高。

汽车动力转向系统从传统的液压助力转向系统、电控液压转向系统,发展到现在

逐渐推广应用的电动助力转向。

三、 电液助力转向系统

电液助力转向系统可以分为电控液压助力转向系统(ECHPS)和电动液压助力转向系统(EHPS)。ECHPS主要是在传统液压助力转向系统上增加了一套电控装置,以改变系统工作时助力大小,其主要应用于大型商务车上。EHPS主要由储油罐、控制器、液压泵、转向电机、助力转向传感器等构成,排除助力转向传感器。EHPS将传统液压助力转向系统中发动机驱动液压泵改变成单独的电机驱动液压泵。该措施在一定程度上减少了发动机的燃油消耗量.此外,EHPS所有的工作的状态都是由电子控制单元根据车辆的行驶速度、转向角度等信号计算出的最理想状态。由此驾驶员在车辆启动或低速行驶时可以获得助力转向系统提供的较大助力,而当车速偏高时助力减少,驾驶员更不会有车身发飘的感觉。

EHPS是在传统的液压动力转向系统的基础上增设了控制液体流量的电磁阀、车速传感器和电子控制单元等装置构成的,电子控制单元根据检测到的车速信号,控制电磁阀的开度,使转向动力放大倍率实现连续可调,从而满足高、低速时的转向助力要求。电动式EPS则是利用直流电动机作为动力源,电子控制单元根据转向参数和车速信号,控制电机输出扭矩。电动机的输出扭矩经由电磁离合器通过减速机构减速增扭后,加在汽车的转向机构上,使之得到一个与工况相适应的转向作用力。

EHPS系统控制器通过接收来自车速传感器以及转向盘转向角速度传感器的信号,对电机转速做出决策。在实际车辆行驶时,发动机点火信号启动控制器,随后电机进入怠速工作状态。当驾驶员无转向操作时,电机将始终保持在这一状态。在某一时刻,如果驾驶员进行转向操作,则控制器根据当前车速大小以及转向盘转向角速度的大小锁定电机目标转速,并迅速调节当前电机转速以达到该目标电机转速。

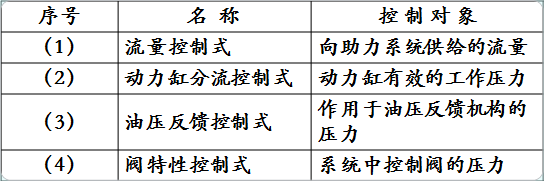

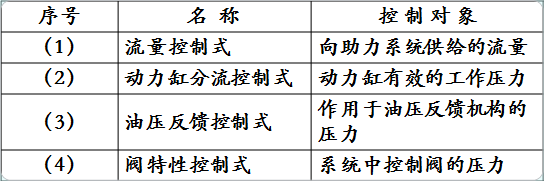

EHPS从控制方式可以分为以下几种类型:

第(1)种和第(2)种类型是EHPS发展初期的控制方式,主要的控制目标都是将系统中的动力泄荷掉一部分以实现高速时减小助力,但这样做的弊病就是浪费了动力,不利于车辆省油,而且,还有急转弯反应迟钝的缺点,需要安装特别装置才能解决,现在已很少采用。第(3)种油压反馈控制式现在使用的比较普遍,其根据车速传感器,控制反力室油压,改变压力油的输入、输出的增益幅度以控制操舵力。操舵力的变化量,按照控制的反馈压力,在油压反馈机构的容量范围内可任意给出,急转弯也没问题,但是其结构复杂,各部分的加工精度要求较高,价格也较高。第(4)种阀特性控制式是近几年开发的类型,是根据车速控制电磁阀,直接改变动力转向控制阀的油压增益(阀灵敏度)以控制油压的新方法。这种控制方式使来自油泵的供给流量没有浪费,结构简单,部件少、价格便宜,有较大的选择操舵力的自由度,可获得自然的操舵感和最佳的操舵特性。又因其阀结构简单,在传统的液力转向系统上不须做太多的改动就可实现,所以成为EHPS今后发展的主流。

第(1)种和第(2)种类型是EHPS发展初期的控制方式,主要的控制目标都是将系统中的动力泄荷掉一部分以实现高速时减小助力,但这样做的弊病就是浪费了动力,不利于车辆省油,而且,还有急转弯反应迟钝的缺点,需要安装特别装置才能解决,现在已很少采用。第(3)种油压反馈控制式现在使用的比较普遍,其根据车速传感器,控制反力室油压,改变压力油的输入、输出的增益幅度以控制操舵力。操舵力的变化量,按照控制的反馈压力,在油压反馈机构的容量范围内可任意给出,急转弯也没问题,但是其结构复杂,各部分的加工精度要求较高,价格也较高。第(4)种阀特性控制式是近几年开发的类型,是根据车速控制电磁阀,直接改变动力转向控制阀的油压增益(阀灵敏度)以控制油压的新方法。这种控制方式使来自油泵的供给流量没有浪费,结构简单,部件少、价格便宜,有较大的选择操舵力的自由度,可获得自然的操舵感和最佳的操舵特性。又因其阀结构简单,在传统的液力转向系统上不须做太多的改动就可实现,所以成为EHPS今后发展的主流。

对于EHPS,其研究已有20余年,早在1987年日本富士重工株式会社成功地在SubaruXT型汽车上装配了该助力转向系统。另外,美国的Delphi公司、Visteon公司、Dana公司以及德国的ZF公司和日本的KOYO公司也相继开发了EHPS系统。在国内,上海大众生产的Polo于2002年装备了由TRW公司提供的电控液压助力转向系统,一定程度上改善了助力特性,提高了整车在高速行驶中的操控性。

1989年,日本KOYO公司曾在法国设计了第一台没有控制器控制的电动液压泵。该套助力转向系统解决了发动机驱动液压泵的能耗问题,但由于不存在电机转速控制,因此助力不可变。随后KOYO集团又于1998年设计了一套由直流有刷电机控制液压泵输出的助力转向系统,该产品可以认为是EHPS助力转向系统的第二代产品。该电机没有使用外部传感器,而是通过控制器内部一个电机电流检测电路来计算电机电流的变化,从而对转向状况作出判断,并对电机转速进行控制。通过这样一种低成本的控制器控制方式,提高了对电动泵的执行效率,并减少能源的消耗。第二代EHPS控制器的控制策略可以简单描述如下:首先驾驶员无转向操作时,电机维持在预备状态(等待模式)。而车辆在转弯行驶时,电机转速迅速增加,电机的工作模式改为助力模式,即通过控制电机转速实现电机从等待模式过渡到助力模式。电机在助力模式下电流的变化量与变化率和电机转速具有一定的函数关系。然而该控制策略在转换电机工作模式的过程中反应速度较慢,转向手感容易变坏。第三代EHPS助力转向系统集一台无刷直流电机、液压泵、储油罐和控制器于一体.

车速感应式电子控制动力转向系统概要简介

该系统在传统的液压动力转向器的转阀上做了局部改进,并增加了比例电磁阀、电子控制单元、车速传感器等实现。转阀的可变油口分为低速油口和高速油口两种,高速油口的前后设有低速油口。在高速油口之后设有旁通回路,在旁通回路中又设置了比例电磁阀,根据车速开启电磁阀,改变电磁阀的灵敏度以控制操纵力。系统备有故障安全保险功能,当电气系统发生故障时,具有确保高速工况的操作特性。典型的系统如图所示。

1发动机 2前轮 3、17动力转向泵 4齿轮齿条机构 5、19油箱 6、18比例电磁阀 7、20电控单元(ECU) 8车速传感器 9车灯开关 10空挡开关 11离合器开关12保险丝 13蓄电池 14动力缸 15外体 16内体

1发动机 2前轮 3、17动力转向泵 4齿轮齿条机构 5、19油箱 6、18比例电磁阀 7、20电控单元(ECU) 8车速传感器 9车灯开关 10空挡开关 11离合器开关12保险丝 13蓄电池 14动力缸 15外体 16内体

电磁阀:下图示出了电磁阀的一种结构。该阀设有控制流量的旁通油路,是可变节流阀。在低速时电磁线圈通过最大的电流,可变油口关闭,随着车速的提高,顺次减小通电电流,可变油口开启,在高速时开启面积达到最大值。该阀在左右转向时,液压油的流动方向可以逆转,所以在上下流动方向中,可变油口必须具有相同的特性。为确保高压时流体力作用于阀,必须提供稳定的油压控制。

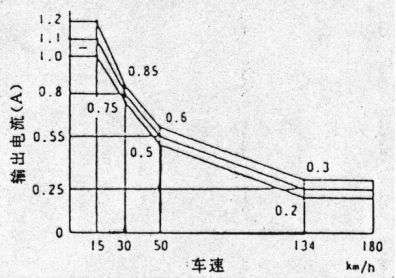

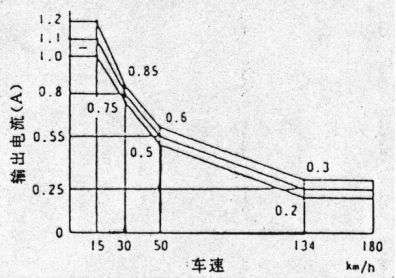

电子控制单元(ECU)接受来自车速传感器的信号,换算后向电磁阀的电磁线圈中输出相应的电流,同时,ECU还监测自身及附件的工作情况,一旦出现异常会立刻作出反应。图8示出了控制力特性图。

图8 车速—电流特性

EHPS系统优点:

1.助力大小的可变性。由于电机转速和车速信号以及转向角速度信号密切相关,通过编程,可以使电机转速随着车速和转向角速度的变化而变化,为驾驶员提供舒适的转向手感。

2.系统结构的紧凑性。由于EHPS系统集电机、液压泵、储油罐和控制器于一体,采用密封式包装,结构紧凑,相对传统HPS系统而言节省了安装空间。

3.节能性。传统HPS系统通过发动机带动液压泵提供助力,无论车辆在行驶过程中是否需要提供助力,液压泵都需要保持在工作状态,这必然增加了能源的额外消耗。而对于EHPS系统,液压泵完全脱离了发动机,而是通过一台独立的电机驱动,这样只有在需要助力的情况下系统才进入工作状态,极大地节省了能源的消耗。

EHPS系统的缺点

虽然电液助力转向系统克服了液压助力转向的一些缺点。但是由于液压系统的存在,它一样存在液压油泄漏的问题,而且电液助力转向系统引入了驱动电机,使得系统更加复杂,成本增加,可靠性下降,并且环保程度受限。

四、 电动助力转向系统

电动助力转向系统(Electric Power Steering,缩写EPS)是一种直接依靠电机提供辅助扭矩的动力转向系统。

电动助力转向系统利用电动机作为动力源,根据车速和转向参数等,由电子控制单元完成助力控制。根据电动机布置位置不同,可分为转向柱助力式、齿轮助力式和齿条助力式三种类型。

1、电动助力转向系统的作用

电动助力转向系统的最大特点就是能实现“精确转向”,它能够在汽车转向过程中根据不同车速和转向盘转动的快慢,精确提供各种行驶路况下的最佳转向助力,减小由路面不平引起的对转向系统的扰动。不但可以减轻低速行驶时的转向操纵力,而且可大大提高高速行驶时的操纵稳定性,并能精确实现人们预先设置的在不同车速、不同转弯角度所需要的转向助力。通过控制助力电机,可降低高速行驶时的转向助力,增大转向手力,解决高速发飘问题,成本相对较低。

2、电动助力转向系统的组成

电动助力转向系统的组成主要包括硬件和软件两个方面。

硬件方面主要涉及传感器、电机和ECU。传感器是整个系统的信号源,其精度和可靠性十分重要。电机是整个系统的执行器,电机性能好坏决定了系统的表现。ECU是整个系统的运算中心,因此ECU的性能和可靠性至关重要。

软件方面主要包括控制策略和故障诊断与保护程序两个部分。控制策略用来决定电机的目标电流,并跟踪该电流,使得电机输出相应的助力矩。故障诊断与保护程序用来监控系统的运行,并在必要时发出警报和实施一定的保护措施。

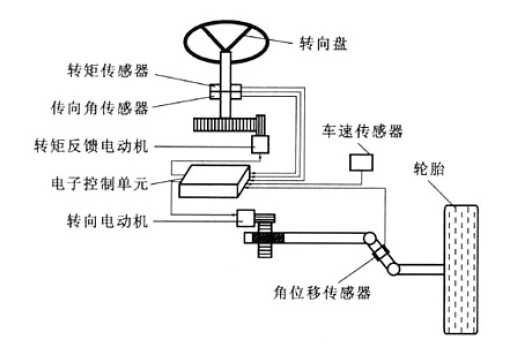

图1 电动助力系统的组成

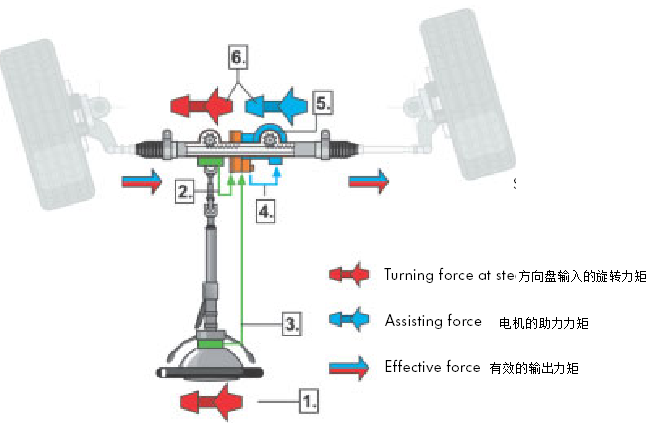

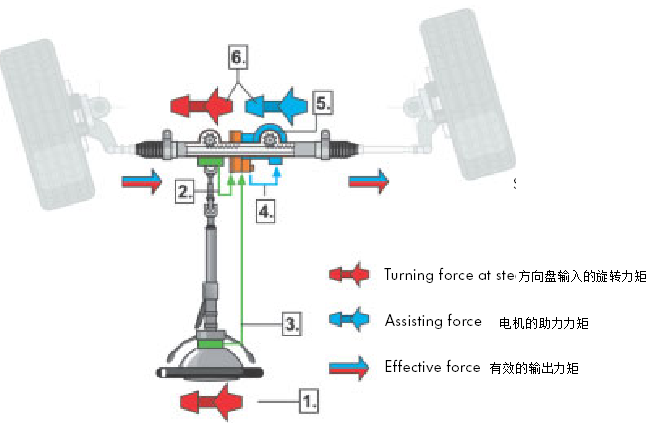

EPS主要由扭矩传感器、车速传感器、电动机、减速机构和电子控制单元(ECU)等组成。

3、电动助力转向系统的工作过程

图2电动助力转向系统的工作过程

1、当司机旋转方向盘时助力转向系统开始工作。

2、作用在方向盘上的转矩引起了转向小齿轮的旋转,转向力矩传感器察觉的旋转并将计算出的转向力传给控制单元。

3、方向盘转角传感器将方向盘转动的角度传给控制单元,同时转子传感器将转动速度传给控制单元 。

4、根据转向力、发动机转速、车速、方向盘转角、方向盘转速以及存储在控制单元中的特性曲线图,控制单元计算出助力力矩并控制电机开始工作。

5、由电机驱动的第二个小齿轮提供能量产生转向助力,从而驱动转向齿条产生助力。

6、助力转向力矩和方向盘上的力矩的总和是最终转向力矩。

4、电动助力转向系统的优点

与传统的液压助力转向系统HPS(Hydraulic Power Steering)相比,EPS系统具有很多优点。没有液力转向泵、油管、油罐、机油虑清器等

• 没有液体的流动

• 减少装配空间

• 降低噪音

• 没有复杂的管线系统

那么助力转向的元件都装在转向齿轮上,并且可以直接操作。

值得注意的是能量的节约;液力助力系统无论是否转向时都需要一个连续不断的液力回路,而电子机械助力转向系统仅在真正施加转向力时才消耗能量。这直接导致减少燃油的消耗。电动助力转向系统每100Km最大可节省0.2L的燃油。

五、 线控转向控制系统

(一) SBW发展概述

线控转向控制系统(Steering by Wire-SBW)是最新一代的汽车电子转向系统,它与上述各种转向系统的根本区别就是取消了转向盘和转向轮之间的机械连接(如图4.1所示),完全由电能实现转向,摆脱了传统转向系统的各种限制,不但可以自由设计汽车转向的力传递特性,而且可以设计汽车转向的角传递特性,给汽车转向特性的设计带来无限的空间,是汽车转向系统的重大革新。

图4.1 SBW结构

该项技术的概念始于转向系统开发商TRW公司,真正开始研究是德国奔驰公司在1990年把前轮线控转向系统应用于概念车F400Carving上,之后世界各大汽车厂家、研发机构包括Daimler-Chrysler、宝马、本田汽车公司以及美国斯坦福大学等都对其进行了深入的研究,而国内对于线控转向系统的研究起步比较晚,技术研究主要集中在高校,如同济大学、吉林大学和武汉理工等,并取得了较多的研究成果。

(二) 线控转向系统的结构及工作原理

a) 线控转向系统的结构

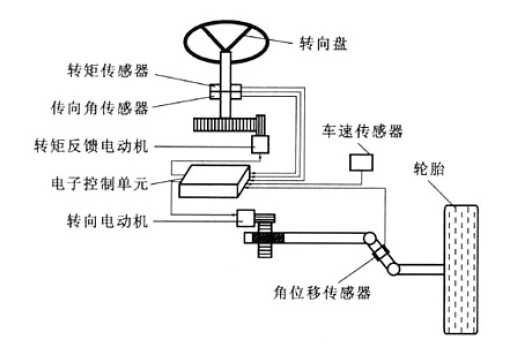

汽车线控转向系统主要是由方向盘总成、转向执行总成、主控制器(ECU)三个主要部分,以及自动防故障系统和电源等辅助系统组成,其结构如图4.2所示。

图4.2汽车线控转向系统结构

1. 方向盘总成

方向盘总成主要包括方向盘、方向盘转角传感器、力矩传感器、方向盘回正力矩电机。方向盘总成的主要功能是将驾驶员的转向意图(通过测量方向盘转角)转换成数字信号,并传递给主控制器;同时接受主控制器送来的力矩信号,产生方向盘回正力矩,以提供给驾驶员相应的路感信息。转向执行总成包括前轮转角传感器、转向执行电机、转向电机控制器和前轮转向组件等组成。转向执行总成的功能是接受主控制器的命令,通过转向电机控制器控制转向车轮转动,实现驾驶员的转向意图。

2. 主控制器

主控制器对采集的信号进行分析处理,判别汽车的运动状态,向方向盘回正力电机和转向电机发送指令,控制两个电机的工作,保证各种工况下都具有理想的车辆响应,以减少驾驶员对汽车转向特性随车速变化的补偿任务,减轻驾驶员负担。同时控制器还可以对驾驶员的操作指令进行识别,判定在当前状态下驾驶员的转向操作是否合理。当汽车处于非稳定状态或驾驶员发出错误指令时线控转向系统会将驾驶员错误的转向操作屏蔽,而自动进行稳定控制,使汽车尽快地恢复到稳定状态。示意图如图4.3所示。

图4.3 SBW示意图

3. 自动防故障系统

自动防故障系统是线控转向系的重要模块。它包括一系列的监控和实施算法,针对不同的故障形式和故障等级做出相应的处理,以求最大限度地保持汽车的正常行驶。它采用严密的故障检测和处理逻辑,以更大地提高汽车安全性能。

4. 电源

电源系统承担着控制器、两个执行电机以及其它车用电器的供电任务。

b) 线控转向系统的工作原理

汽车线控转向系统的工作原理如图4.4所示。驾驶员转动方向盘,把转动信息通过方向盘转角传感器传送给ECU,ECU根据各种车辆当前状态的信息进行分析计算,向前轮转向子系统发出控制指令,启动转向电机。电机拖动前轮转向横拉杆,拖动前轮转向。前轮转向系统控制车轮转到需要的角度,并将车轮的转角和轮胎回正力矩反馈给系统的其他部分,以使驾驶员或得路感,这种路感的大小可以根据不同的情况由转向控制系统计算,传给转向盘子系统中的路感电机,模拟路感。

图4.4 线控转向系统的工作原理

1. 前轮转向驱动的控制

前轮转向的驱动控制是线控转向系统的主要部分,它是转向能执行的核心。包括转向执行单元、驱动器、桥式电路、执行电机、减速齿轮和横拉杆等执行机构。转向执行单元从控制器中得到目标前轮转角,运用模糊自适应PID控制算法,计算输出PWM波,对执行电机调速。完成前轮转向或者前轮回正的控制。

2. 驾驶员路感控制

包括转向盘对驾驶员的路感控制和转向盘的回正控制。控制器由前轮轮胎回正力矩获得反馈信号,通过控制路感电机传给转向盘,使得驾驶员或得路面情况。

3. 控制器原理

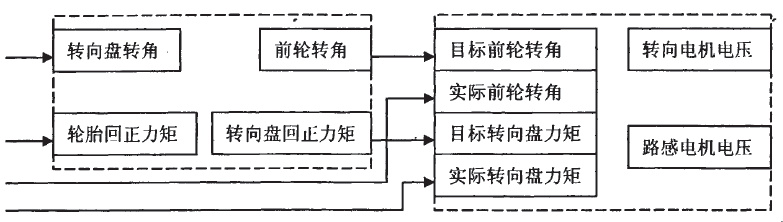

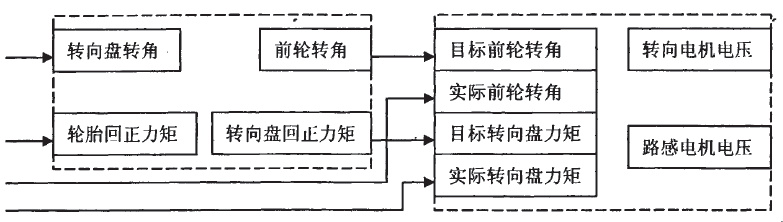

线控转向系统控制包括上层控制及下层控制。如图4.5控制器原理,上层控制又包括转向控制(根据转向盘转角得到目标前轮转角)和路感控制(根据轮胎回正力矩得到目标转向盘回正力矩)。下层控制分别对目标前轮转角与实际前轮转角的偏差、目标转向盘力矩与实际转向盘力矩的偏差进行作用,得到转向电机电压和路感电机电压。

图4.5 控制器原理图

与此同时,自动防故障系统对整个系统进行监控。它对各个传感器、执行电机和电源等进行故障分析。发现器件故障后,与主控单元通信,并启用冗余器件,保证系统正常运行。它也对ECU监控和查询,确定ECU正常工作。同时也检查ECU的输出信号并把它与自己的计算结果进行比较,如果发现故障,立即启动故障离合器,保证转向系统的安全性。

(三) SBW优点

(1) 安全。线控系统取消了转向柱等机械连接,减少了碰撞事故中由于转向柱的后倾而对驾驶员造成的伤害。

(2) 舒适。由于消除了机械结构连接,地面的不平和转向轮的不平衡不会传递到转向轴上,从而减缓了驾驶员的疲劳;驾驶员的腿部活动空间和汽车底盘的空间明显增大。

(3) 经济。消除转向柱等机械连接,减轻了转向机械机构的重量,降低了汽车零部件的制造成本,改善了整车燃油经济性。

(4) 操纵稳定性好。改善了传统汽车所不能解决的汽车转向过程中转向力和转向响应时间的矛盾,使得转向系统和转向盘同步工作,控制更加灵敏。

(5) 改善驾驶员的路感。由于转向盘和转向车轮之间无机械连接,驾驶员“路感”通过模拟生成。可以从信号中提出最能够反应汽车实际行驶状态和路面状况的信息,作为转向盘回正力矩的控制变量,使转向盘仅向驾驶员提供有用信息,从而为驾驶员提供更为真实的“路感”。

(四) 线控转向的应用

应用于奥迪A2概念车上的线控转向如下图4.6所示。

汽车发展了一百多年,到今天,转向系统也历经了长时间的演进,很大程度上也促进了汽车的发展。

一、汽车转向的发展

两百年前在汽车刚刚诞生的初期,其转向操纵是仿照马车和自行车的转向方式,即用一个操纵杆或手柄直接使前轮偏转。1817年,德国人林肯斯潘杰(Len Ken Sperger)发明了转向梯形机构,并将在英国获得的专利权转让给了阿克曼(Ru-dolph Ackerman)。现在人们常将转向梯形的特性关系式称为阿克曼公式。

为使汽车实现车轮无侧滑的转向,车轮的偏转必须满足阿克曼特性,即在汽车前轮定位角都等于零、行走系统为刚性、汽车行驶过程中无侧向力的前提下,整个转向过程中全部车轮必须围绕同一瞬时中心相对于地面作圆周滚动,例如对于图1所示两轮转向情况,前内轮转角b与前外轮转角a之间应满足如下阿克曼转向特性公式:

(1)

(1)

图1 阿克曼两轮转向要求

图2 转向传动系统的组成

传统的汽车转向系统是机械系统,汽车的转向运动是由驾驶员操纵方向盘,通过转向器和一系列的杆件传递到转向车轮而实现的。普通的转向系统建立在机械转向的基础上,通常根据机械式转向器形式可以分为:齿轮齿条式、循环球式、蜗杆滚轮式、蜗杆指销式。常用的有两种是齿轮齿条式和循环球式(用于需要较大的转向力时)。这种转向系统是我们最常见的,目前大部分低端轿车采用的就是齿轮齿条式机械转向系统。

虽然传统转向系统工作最可靠,但是也存在很多固有的缺点,传统转向系统由于方向盘和转向车轮之间的机械连接而产生一些自身无法避免的缺陷:①汽车的转向特性受驾驶员驾驶技术的影响严重;②转向传动比固定,使汽车转向响应特性随车速、侧向加速度等变化而变化,驾驶员必须提前针对汽车转向特性幅值和相位的变化进行一定的操作补偿,从而控制汽车按其意愿行驶。这就变相地增加了驾驶员的操纵负担,使汽车转向行驶存在很大的不安全隐患;③液压助力转向系统经济性差,一般轿车每行驶一百公里要多消耗0.3~0.4升的燃料;另外,存在液压油泄漏问题,对环境造成污染,在环保性能被日益强调的今天,无疑是一个明显的劣势。

动力转向系统是指将发动机输出的部分机械能转变成压力能,并在驾驶员控制下,对转向传动装置或者转向器中某一传动件施加液压或气压作用力,以减轻驾驶员转向操纵力的一套零部件。

根据助力能源的不同,动力转向系统分为:

气压助力:工作压力比较低(一般不高于0.7MPa),尺寸庞大,主要用于载货汽车。

液压助力:工作压力可以超过10MPa,其部件尺寸不大,无噪声,工作滞后时间短,且能够吸收来自路面的冲击,在汽车上广泛应用。

电动机助力:利用直流电机驱动电动机对转向系统施加助力。

动力转向系统由于使转向操作灵活、轻便,在中型载货汽车、尤其在重型载

货汽车上得到广泛的应用。但是,具有固定放大倍率的动力转向系统不能随着汽车不同的工况予以调整,其助力作用不协调。假如为减小汽车在低速行驶状态下转动转向盘的力,要求助力作用强,但是当汽车以高速行驶时,强助力不利于汽车的稳定性控制但是随着现代汽车电子技术的快速发展,对汽车的安全性、舒适性的要求越来越高。

汽车动力转向系统从传统的液压助力转向系统、电控液压转向系统,发展到现在

逐渐推广应用的电动助力转向。

三、 电液助力转向系统

电液助力转向系统可以分为电控液压助力转向系统(ECHPS)和电动液压助力转向系统(EHPS)。ECHPS主要是在传统液压助力转向系统上增加了一套电控装置,以改变系统工作时助力大小,其主要应用于大型商务车上。EHPS主要由储油罐、控制器、液压泵、转向电机、助力转向传感器等构成,排除助力转向传感器。EHPS将传统液压助力转向系统中发动机驱动液压泵改变成单独的电机驱动液压泵。该措施在一定程度上减少了发动机的燃油消耗量.此外,EHPS所有的工作的状态都是由电子控制单元根据车辆的行驶速度、转向角度等信号计算出的最理想状态。由此驾驶员在车辆启动或低速行驶时可以获得助力转向系统提供的较大助力,而当车速偏高时助力减少,驾驶员更不会有车身发飘的感觉。

EHPS是在传统的液压动力转向系统的基础上增设了控制液体流量的电磁阀、车速传感器和电子控制单元等装置构成的,电子控制单元根据检测到的车速信号,控制电磁阀的开度,使转向动力放大倍率实现连续可调,从而满足高、低速时的转向助力要求。电动式EPS则是利用直流电动机作为动力源,电子控制单元根据转向参数和车速信号,控制电机输出扭矩。电动机的输出扭矩经由电磁离合器通过减速机构减速增扭后,加在汽车的转向机构上,使之得到一个与工况相适应的转向作用力。

EHPS系统控制器通过接收来自车速传感器以及转向盘转向角速度传感器的信号,对电机转速做出决策。在实际车辆行驶时,发动机点火信号启动控制器,随后电机进入怠速工作状态。当驾驶员无转向操作时,电机将始终保持在这一状态。在某一时刻,如果驾驶员进行转向操作,则控制器根据当前车速大小以及转向盘转向角速度的大小锁定电机目标转速,并迅速调节当前电机转速以达到该目标电机转速。

EHPS从控制方式可以分为以下几种类型:

对于EHPS,其研究已有20余年,早在1987年日本富士重工株式会社成功地在SubaruXT型汽车上装配了该助力转向系统。另外,美国的Delphi公司、Visteon公司、Dana公司以及德国的ZF公司和日本的KOYO公司也相继开发了EHPS系统。在国内,上海大众生产的Polo于2002年装备了由TRW公司提供的电控液压助力转向系统,一定程度上改善了助力特性,提高了整车在高速行驶中的操控性。

1989年,日本KOYO公司曾在法国设计了第一台没有控制器控制的电动液压泵。该套助力转向系统解决了发动机驱动液压泵的能耗问题,但由于不存在电机转速控制,因此助力不可变。随后KOYO集团又于1998年设计了一套由直流有刷电机控制液压泵输出的助力转向系统,该产品可以认为是EHPS助力转向系统的第二代产品。该电机没有使用外部传感器,而是通过控制器内部一个电机电流检测电路来计算电机电流的变化,从而对转向状况作出判断,并对电机转速进行控制。通过这样一种低成本的控制器控制方式,提高了对电动泵的执行效率,并减少能源的消耗。第二代EHPS控制器的控制策略可以简单描述如下:首先驾驶员无转向操作时,电机维持在预备状态(等待模式)。而车辆在转弯行驶时,电机转速迅速增加,电机的工作模式改为助力模式,即通过控制电机转速实现电机从等待模式过渡到助力模式。电机在助力模式下电流的变化量与变化率和电机转速具有一定的函数关系。然而该控制策略在转换电机工作模式的过程中反应速度较慢,转向手感容易变坏。第三代EHPS助力转向系统集一台无刷直流电机、液压泵、储油罐和控制器于一体.

车速感应式电子控制动力转向系统概要简介

该系统在传统的液压动力转向器的转阀上做了局部改进,并增加了比例电磁阀、电子控制单元、车速传感器等实现。转阀的可变油口分为低速油口和高速油口两种,高速油口的前后设有低速油口。在高速油口之后设有旁通回路,在旁通回路中又设置了比例电磁阀,根据车速开启电磁阀,改变电磁阀的灵敏度以控制操纵力。系统备有故障安全保险功能,当电气系统发生故障时,具有确保高速工况的操作特性。典型的系统如图所示。

电磁阀:下图示出了电磁阀的一种结构。该阀设有控制流量的旁通油路,是可变节流阀。在低速时电磁线圈通过最大的电流,可变油口关闭,随着车速的提高,顺次减小通电电流,可变油口开启,在高速时开启面积达到最大值。该阀在左右转向时,液压油的流动方向可以逆转,所以在上下流动方向中,可变油口必须具有相同的特性。为确保高压时流体力作用于阀,必须提供稳定的油压控制。

电子控制单元(ECU)接受来自车速传感器的信号,换算后向电磁阀的电磁线圈中输出相应的电流,同时,ECU还监测自身及附件的工作情况,一旦出现异常会立刻作出反应。图8示出了控制力特性图。

图8 车速—电流特性

1.助力大小的可变性。由于电机转速和车速信号以及转向角速度信号密切相关,通过编程,可以使电机转速随着车速和转向角速度的变化而变化,为驾驶员提供舒适的转向手感。

2.系统结构的紧凑性。由于EHPS系统集电机、液压泵、储油罐和控制器于一体,采用密封式包装,结构紧凑,相对传统HPS系统而言节省了安装空间。

3.节能性。传统HPS系统通过发动机带动液压泵提供助力,无论车辆在行驶过程中是否需要提供助力,液压泵都需要保持在工作状态,这必然增加了能源的额外消耗。而对于EHPS系统,液压泵完全脱离了发动机,而是通过一台独立的电机驱动,这样只有在需要助力的情况下系统才进入工作状态,极大地节省了能源的消耗。

EHPS系统的缺点

虽然电液助力转向系统克服了液压助力转向的一些缺点。但是由于液压系统的存在,它一样存在液压油泄漏的问题,而且电液助力转向系统引入了驱动电机,使得系统更加复杂,成本增加,可靠性下降,并且环保程度受限。

四、 电动助力转向系统

电动助力转向系统(Electric Power Steering,缩写EPS)是一种直接依靠电机提供辅助扭矩的动力转向系统。

电动助力转向系统利用电动机作为动力源,根据车速和转向参数等,由电子控制单元完成助力控制。根据电动机布置位置不同,可分为转向柱助力式、齿轮助力式和齿条助力式三种类型。

1、电动助力转向系统的作用

电动助力转向系统的最大特点就是能实现“精确转向”,它能够在汽车转向过程中根据不同车速和转向盘转动的快慢,精确提供各种行驶路况下的最佳转向助力,减小由路面不平引起的对转向系统的扰动。不但可以减轻低速行驶时的转向操纵力,而且可大大提高高速行驶时的操纵稳定性,并能精确实现人们预先设置的在不同车速、不同转弯角度所需要的转向助力。通过控制助力电机,可降低高速行驶时的转向助力,增大转向手力,解决高速发飘问题,成本相对较低。

2、电动助力转向系统的组成

电动助力转向系统的组成主要包括硬件和软件两个方面。

硬件方面主要涉及传感器、电机和ECU。传感器是整个系统的信号源,其精度和可靠性十分重要。电机是整个系统的执行器,电机性能好坏决定了系统的表现。ECU是整个系统的运算中心,因此ECU的性能和可靠性至关重要。

软件方面主要包括控制策略和故障诊断与保护程序两个部分。控制策略用来决定电机的目标电流,并跟踪该电流,使得电机输出相应的助力矩。故障诊断与保护程序用来监控系统的运行,并在必要时发出警报和实施一定的保护措施。

图1 电动助力系统的组成

3、电动助力转向系统的工作过程

图2电动助力转向系统的工作过程

1、当司机旋转方向盘时助力转向系统开始工作。

2、作用在方向盘上的转矩引起了转向小齿轮的旋转,转向力矩传感器察觉的旋转并将计算出的转向力传给控制单元。

3、方向盘转角传感器将方向盘转动的角度传给控制单元,同时转子传感器将转动速度传给控制单元 。

4、根据转向力、发动机转速、车速、方向盘转角、方向盘转速以及存储在控制单元中的特性曲线图,控制单元计算出助力力矩并控制电机开始工作。

5、由电机驱动的第二个小齿轮提供能量产生转向助力,从而驱动转向齿条产生助力。

6、助力转向力矩和方向盘上的力矩的总和是最终转向力矩。

4、电动助力转向系统的优点

与传统的液压助力转向系统HPS(Hydraulic Power Steering)相比,EPS系统具有很多优点。没有液力转向泵、油管、油罐、机油虑清器等

• 没有液体的流动

• 减少装配空间

• 降低噪音

• 没有复杂的管线系统

那么助力转向的元件都装在转向齿轮上,并且可以直接操作。

值得注意的是能量的节约;液力助力系统无论是否转向时都需要一个连续不断的液力回路,而电子机械助力转向系统仅在真正施加转向力时才消耗能量。这直接导致减少燃油的消耗。电动助力转向系统每100Km最大可节省0.2L的燃油。

五、 线控转向控制系统

(一) SBW发展概述

线控转向控制系统(Steering by Wire-SBW)是最新一代的汽车电子转向系统,它与上述各种转向系统的根本区别就是取消了转向盘和转向轮之间的机械连接(如图4.1所示),完全由电能实现转向,摆脱了传统转向系统的各种限制,不但可以自由设计汽车转向的力传递特性,而且可以设计汽车转向的角传递特性,给汽车转向特性的设计带来无限的空间,是汽车转向系统的重大革新。

图4.1 SBW结构

(二) 线控转向系统的结构及工作原理

a) 线控转向系统的结构

汽车线控转向系统主要是由方向盘总成、转向执行总成、主控制器(ECU)三个主要部分,以及自动防故障系统和电源等辅助系统组成,其结构如图4.2所示。

图4.2汽车线控转向系统结构

方向盘总成主要包括方向盘、方向盘转角传感器、力矩传感器、方向盘回正力矩电机。方向盘总成的主要功能是将驾驶员的转向意图(通过测量方向盘转角)转换成数字信号,并传递给主控制器;同时接受主控制器送来的力矩信号,产生方向盘回正力矩,以提供给驾驶员相应的路感信息。转向执行总成包括前轮转角传感器、转向执行电机、转向电机控制器和前轮转向组件等组成。转向执行总成的功能是接受主控制器的命令,通过转向电机控制器控制转向车轮转动,实现驾驶员的转向意图。

2. 主控制器

主控制器对采集的信号进行分析处理,判别汽车的运动状态,向方向盘回正力电机和转向电机发送指令,控制两个电机的工作,保证各种工况下都具有理想的车辆响应,以减少驾驶员对汽车转向特性随车速变化的补偿任务,减轻驾驶员负担。同时控制器还可以对驾驶员的操作指令进行识别,判定在当前状态下驾驶员的转向操作是否合理。当汽车处于非稳定状态或驾驶员发出错误指令时线控转向系统会将驾驶员错误的转向操作屏蔽,而自动进行稳定控制,使汽车尽快地恢复到稳定状态。示意图如图4.3所示。

图4.3 SBW示意图

自动防故障系统是线控转向系的重要模块。它包括一系列的监控和实施算法,针对不同的故障形式和故障等级做出相应的处理,以求最大限度地保持汽车的正常行驶。它采用严密的故障检测和处理逻辑,以更大地提高汽车安全性能。

4. 电源

电源系统承担着控制器、两个执行电机以及其它车用电器的供电任务。

b) 线控转向系统的工作原理

汽车线控转向系统的工作原理如图4.4所示。驾驶员转动方向盘,把转动信息通过方向盘转角传感器传送给ECU,ECU根据各种车辆当前状态的信息进行分析计算,向前轮转向子系统发出控制指令,启动转向电机。电机拖动前轮转向横拉杆,拖动前轮转向。前轮转向系统控制车轮转到需要的角度,并将车轮的转角和轮胎回正力矩反馈给系统的其他部分,以使驾驶员或得路感,这种路感的大小可以根据不同的情况由转向控制系统计算,传给转向盘子系统中的路感电机,模拟路感。

图4.4 线控转向系统的工作原理

前轮转向的驱动控制是线控转向系统的主要部分,它是转向能执行的核心。包括转向执行单元、驱动器、桥式电路、执行电机、减速齿轮和横拉杆等执行机构。转向执行单元从控制器中得到目标前轮转角,运用模糊自适应PID控制算法,计算输出PWM波,对执行电机调速。完成前轮转向或者前轮回正的控制。

2. 驾驶员路感控制

包括转向盘对驾驶员的路感控制和转向盘的回正控制。控制器由前轮轮胎回正力矩获得反馈信号,通过控制路感电机传给转向盘,使得驾驶员或得路面情况。

3. 控制器原理

线控转向系统控制包括上层控制及下层控制。如图4.5控制器原理,上层控制又包括转向控制(根据转向盘转角得到目标前轮转角)和路感控制(根据轮胎回正力矩得到目标转向盘回正力矩)。下层控制分别对目标前轮转角与实际前轮转角的偏差、目标转向盘力矩与实际转向盘力矩的偏差进行作用,得到转向电机电压和路感电机电压。

图4.5 控制器原理图

(三) SBW优点

(1) 安全。线控系统取消了转向柱等机械连接,减少了碰撞事故中由于转向柱的后倾而对驾驶员造成的伤害。

(2) 舒适。由于消除了机械结构连接,地面的不平和转向轮的不平衡不会传递到转向轴上,从而减缓了驾驶员的疲劳;驾驶员的腿部活动空间和汽车底盘的空间明显增大。

(3) 经济。消除转向柱等机械连接,减轻了转向机械机构的重量,降低了汽车零部件的制造成本,改善了整车燃油经济性。

(4) 操纵稳定性好。改善了传统汽车所不能解决的汽车转向过程中转向力和转向响应时间的矛盾,使得转向系统和转向盘同步工作,控制更加灵敏。

(5) 改善驾驶员的路感。由于转向盘和转向车轮之间无机械连接,驾驶员“路感”通过模拟生成。可以从信号中提出最能够反应汽车实际行驶状态和路面状况的信息,作为转向盘回正力矩的控制变量,使转向盘仅向驾驶员提供有用信息,从而为驾驶员提供更为真实的“路感”。

(四) 线控转向的应用

应用于奥迪A2概念车上的线控转向如下图4.6所示。

图4.6 奥迪线控转向

汽车线控转向技术以求获得最佳的汽车转向性能,提高汽车的操纵性、稳定性和安全性,使汽车具有一定的智能化。汽车线控转向技术的发展代表未来汽车转向技术的发展方向,并将在汽车转向领域中占据主导地位。