纯电动车高压配电盒几种常见布置方式

发布于2019-01-06 13:31:35 文章来源:本站

来源:捷能科技 转自:HNSAE15205纯电动车高压配电盒几种常见布置方式浅析,作者:付彩芳

纯电动汽车的动力电池电压多在200~400V,全车高压用电器如电机控制器、空调系统、DC/DC系统及充电系统若直接与动力电池相连则会造成动力电池线束杂乱,既增加成本又占用整车空间,且增大整车安全隐患。

故电动车需要增加高压分配盒对动力电池进行高压分配。

目前,各整车厂及零部件厂商都有各自高压分配盒推出,由于缺少固定的设计准则及相关规范,各个厂家生产的配电盒外形及内部布置,形态各异。这里对常见的高压配电盒设计及排布方式进行介绍及分析。

配电盒为一独立零部件

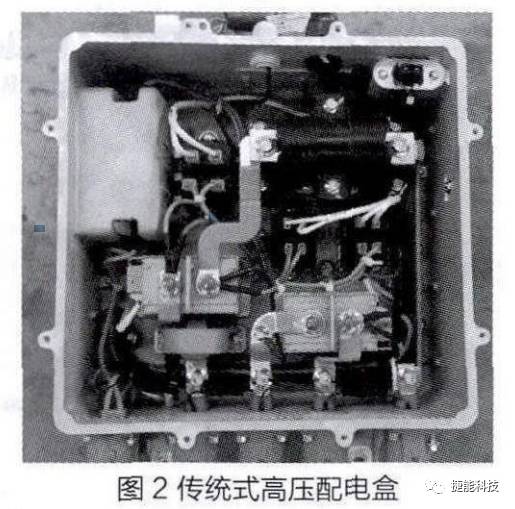

a配电盒内零部件如熔断器、继电器、电流传感器、预充电电阻、铜排等依次安置在配电盒盒体内,各个零部件按照原理酬线束进行连接例如图2所示

如图2所示配电盒盒体内依次排布着电源线插座,盒体内部零件按照与各个对应的插座依次布置。

在高压盒体内。盒体内各个器件的连接多采用线束连接的方式,则线束多杂而乱。

采用此种布置方式,注意将线束按照正负极性及高低压迸行区分,分别进行固定,以缩小整体的凌乱感,减少线路短路的安全隐患。由于大电流采用线束线径较粗,在有限的空间里弯折度较难满足,故电流较大的电路需考虑用铜排的方式连接。此种布置方式为最传统的布置形式。

优点:简洁明朗、各个器件一目了然;非常便于生产及维护。

缺点:线束容易凌乱,生产时由于一时疏忽,容易造成错误连接;占用整车空间尺寸较大。且裸露的铜排也存在较大的安全隐患。如果按照此种方式生产,建议装配过程中将裸露的铜排用绝缘材料包覆。

b、配电盒中熔断器、继电器等依次排布,但各个里各个零部件及与插座的连接采用PCB板及铜排的形式连接。例如图3所示。

零部件之间的连接方式由线束更改为PCB板,PCB板包覆连接零部件的铜排。低压与高压连接部分,分层布置。在PCU板预留有低压接口与高压接口。则若高压盒内部有损坏地方可以很便利的进行更换。此种布置方式低压接触器可以直接焊接在PCB板上,可以省去保险丝的安装支架,高低压走线集成PCB板。因此可以大大减少箱体内小线布局,从而缩小箱体体积,为整车节省空间。运用PCB板包覆铜排的做法,可以最大限度的保证人身安全,也可以减少由于线束损坏、接触不良等造成的整车故障。由于采用此种方式布置的高压配电盒价格稍高,目前此布置由于成本及工时的原因还没有被广泛应用。

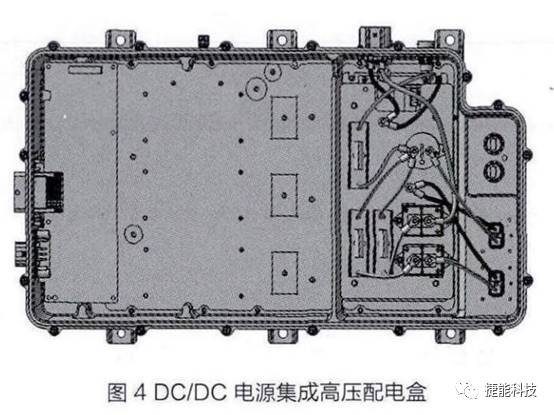

高压配电盒与其他零部件集成在一个盒体内采用高压配电盒与其他部件集成的措施,可以最大限度的节省空间。图4中所示的示例为高压盒中集成DC/DC电源模块。DC/DC电源为高压用电器将电动车高压动力电源转化为低压系统供电。与高压配电盒集成在一起可以减少线束与整车布置空间如果采用此种布置,则需着重考虑散热情况。因为DC/DC电源工作过程中会产生大量热量,如果散热不良,会造成DC/DC停止工作或损坏,也容易造成继电器、熔断器等使用寿命缩短。

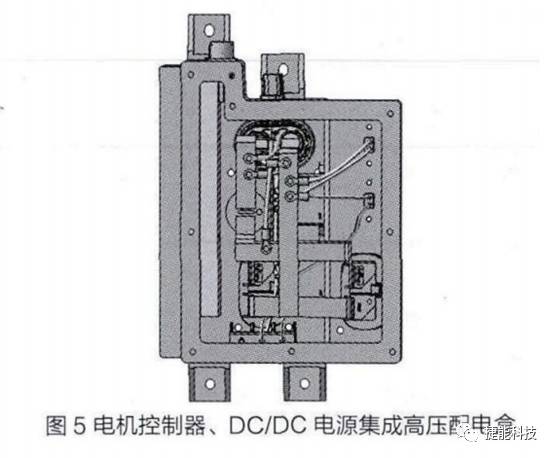

图5中示例为高压配电盒作为一个零部件集成在其他零部件里如电机控制器。此种布置与图4相似,能最大限度的减小整车空间与减少线束。同时也需要散热系统的良好配备。散热系统需要满足此种设计中的散热需求。集成方案布置,在节省空间布置与减少线束成本的基础上,不可避免会加大集成里每个零部件维修更换难度。所以在进行集成时注意合理布局,尽量使易损件处于集成盒体首层,发热量大器件紧邻散热器,以便于进行维护及器件能充分发挥自己功能,减低损坏的频率。

结束语

以上几种高压配电盒的布置,每一种都利弊相辅。各个生产厂家生产制造时,需根据自身的需求及成本、工期等选择合适自己的生产方式。2017年,一览众咨询将陆续发布《新能源汽车产业链重点企业深度调研报告》。企业深度报告针对零部件细分市场,包括动力电池、电动系统、电机及驱动系统、充电环节、电子元器件等领域。

↓↓↓点击图片查看↓↓↓